Los crisoles de alta alúmina son esenciales para el sinterizado en estado sólido de NCM811 rico en Ni debido a su excepcional resistencia térmica y química. Soportan temperaturas superiores a 800 °C sin deformarse y, lo que es más importante, resisten la corrosión de las sales de litio reactivas, evitando la lixiviación de impurezas que de otro modo degradarían el material del cátodo.

La integridad de la síntesis de cátodos de alto níquel depende del aislamiento de los reactivos de su recipiente de contención. Los crisoles de alta alúmina sirven como una barrera inerte vital, asegurando que el calor extremo y el entorno corrosivo de litio no comprometan la pureza química del producto final.

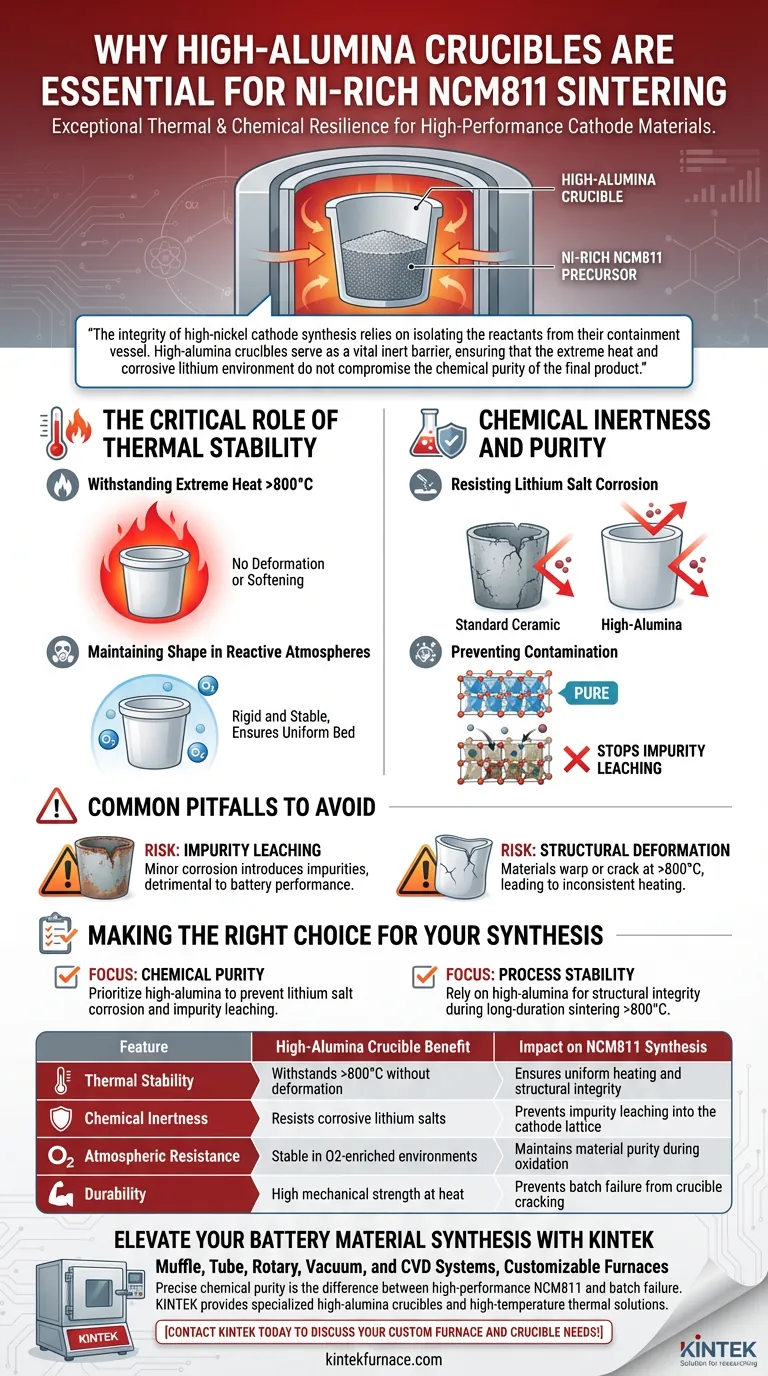

El papel fundamental de la estabilidad térmica

Resistencia al calor extremo

La síntesis de NCM811 requiere una exposición prolongada a temperaturas superiores a 800 °C. Los crisoles de alta alúmina poseen la resistencia térmica necesaria para soportar este tratamiento térmico sin ablandarse ni perder integridad estructural.

Mantenimiento de la forma en atmósferas reactivas

El sinterizado suele ocurrir en aire o en atmósferas enriquecidas con oxígeno para facilitar el estado de oxidación correcto de los metales. Las cerámicas de alta alúmina permanecen rígidas y estables en estos entornos, asegurando que el lecho de la muestra permanezca uniforme durante todo el proceso.

Inercia química y pureza

Resistencia a la corrosión por sales de litio

Un desafío específico en la síntesis de materiales de cátodo es la presencia de sales de litio, que se vuelven altamente corrosivas a temperaturas de sinterizado. Los materiales cerámicos estándar pueden reaccionar con estas sales, lo que lleva a la rápida degradación de las paredes del crisol.

Prevención de la contaminación

El material de alta alúmina es químicamente lo suficientemente estable como para resistir este ataque corrosivo. Al evitar que el crisol se descomponga, detiene la lixiviación de elementos extraños en el material del cátodo, garantizando la pureza química de las muestras de NCM811.

Errores comunes a evitar

El riesgo de lixiviación de impurezas

El uso de crisoles con menor resistencia química es una causa frecuente de fallo de lotes. Incluso una corrosión menor puede introducir impurezas en la red cristalina del cátodo, lo que puede ser gravemente perjudicial para el rendimiento electroquímico de la batería.

Deformación estructural

Los materiales que no pueden soportar el requisito de >800 °C pueden deformarse o agrietarse durante el tratamiento térmico de larga duración. Esta deformación puede provocar perfiles de calentamiento inconsistentes o la pérdida física del valioso material precursor.

Tomando la decisión correcta para su síntesis

Para maximizar la calidad de su material de cátodo NCM811, seleccione su crisol en función de sus parámetros de procesamiento específicos:

- Si su enfoque principal es la pureza química: Priorice un alto contenido de alúmina para prevenir estrictamente la corrosión por sales de litio y la posterior lixiviación de impurezas.

- Si su enfoque principal es la estabilidad del proceso: Confíe en recipientes de alta alúmina para mantener la integridad estructural durante el sinterizado de larga duración por encima de 800 °C.

Al seleccionar el recipiente correcto, se asegura de que el factor limitante del rendimiento de su batería sea la química en sí, no el equipo utilizado para crearla.

Tabla resumen:

| Característica | Beneficio del crisol de alta alúmina | Impacto en la síntesis de NCM811 |

|---|---|---|

| Estabilidad térmica | Soporta >800 °C sin deformación | Garantiza un calentamiento uniforme y la integridad estructural |

| Inercia química | Resiste las sales de litio corrosivas | Previene la lixiviación de impurezas en la red del cátodo |

| Resistencia a la atmósfera | Estable en entornos enriquecidos con O2 | Mantiene la pureza del material durante la oxidación |

| Durabilidad | Alta resistencia mecánica al calor | Previene fallos de lote por agrietamiento del crisol |

Mejore la síntesis de sus materiales de batería con KINTEK

La pureza química precisa es la diferencia entre NCM811 de alto rendimiento y el fallo de lote. KINTEK proporciona los crisoles especializados de alta alúmina y las soluciones térmicas de alta temperatura necesarias para dominar los desafíos de la corrosión por sales de litio y el calor extremo.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de laboratorio personalizables diseñados para sus requisitos de síntesis únicos. No permita que la contaminación del contenedor comprometa su rendimiento electroquímico.

Guía Visual

Referencias

- Liang‐Yin Kuo, Payam Kaghazchi. Doping‐Induced Surface and Grain Boundary Effects in Ni‐Rich Layered Cathode Materials. DOI: 10.1002/smll.202307678

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de un tanque de enfriamiento por agua? Captura de microestructuras en acero resistente a la intemperie

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío de alta pureza en la técnica Modified Bridgman? Rol clave

- ¿Cómo contribuye la selección de un crisol cerámico a la preparación de catalizadores de carbono de biomasa? Maximizar la pureza

- ¿Cuál es el papel técnico de una placa calefactora con agitación magnética en la síntesis? Optimizar la calidad de las nanopartículas de óxido de cobalto

- ¿Por qué es esencial el sellado al vacío en tubos de cuarzo para Cr0.82Mn0.18Ge? Garantizar la estequiometría y la pureza

- ¿Por qué es necesario un crisol de cerámica para el procesamiento térmico de la sílice extraída de la bagaza de caña de azúcar?

- ¿Cuál es la función de los crisoles de alúmina de alta pureza? Proteger muestras y hornos durante la calcinación de óxidos

- ¿Qué papel juegan los crisoles de grafito de alta pureza en el sinterizado de carburo de boro? Optimización de la pureza y densidad de la cerámica