Los revestimientos de alúmina y las barcas de cuarzo son la elección estándar para el sinterizado de simuladores de suelo lunar porque proporcionan una estabilidad térmica y resistencia química esenciales. Estos materiales se seleccionan específicamente para soportar temperaturas superiores a 1000°C sin fallos estructurales, al tiempo que evitan reacciones químicas que contaminarían la muestra.

Conclusión principal: El éxito en los experimentos de sinterizado depende del aislamiento de la variable que se está probando. La alúmina y el cuarzo se utilizan porque permanecen físicamente rígidos y químicamente inertes a altas temperaturas, asegurando que los datos experimentales reflejen las verdaderas propiedades del simulador lunar en lugar de las interacciones con el recipiente.

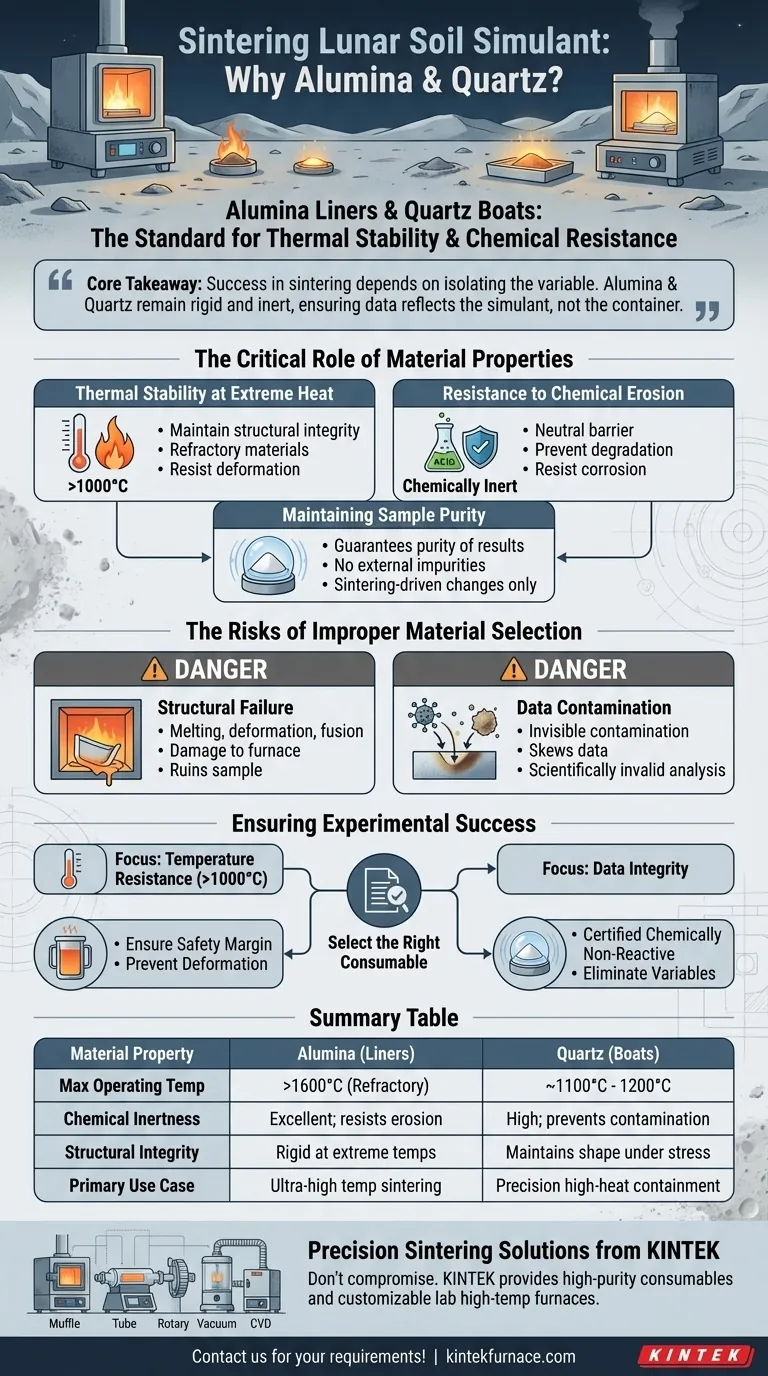

El papel fundamental de las propiedades de los materiales

Estabilidad térmica a altas temperaturas

Los procesos de sinterizado para simuladores de suelo lunar a menudo requieren temperaturas superiores a 1000°C.

A estas temperaturas elevadas, muchos materiales de laboratorio estándar se ablandarían, derretirían o deformarían. La alúmina y el cuarzo son materiales refractarios, lo que significa que mantienen su integridad estructural y forma incluso bajo un intenso estrés térmico.

Resistencia a la erosión química

Las altas temperaturas a menudo aceleran las reacciones químicas entre los materiales en contacto.

Los revestimientos de alúmina y las barcas de cuarzo poseen una resistencia superior a la erosión química. Actúan como una barrera neutra, asegurando que el propio recipiente no se degrade ni se corroa al entrar en contacto con el simulador caliente y potencialmente reactivo.

Mantenimiento de la pureza de la muestra

El objetivo principal de utilizar estos consumibles específicos es garantizar la pureza de los resultados experimentales.

Dado que estos materiales no reaccionan químicamente con el simulador de suelo lunar, evitan que impurezas externas se filtren en la muestra. Esto asegura que cualquier cambio observado en el simulador se deba al proceso de sinterizado en sí, libre de interferencias causadas por el recipiente.

Los riesgos de una selección de materiales inadecuada

Fallo estructural

El uso de materiales con umbrales térmicos más bajos crea un riesgo significativo de fallo de contención.

Si una barca o un revestimiento pierde su integridad estructural durante la fase de calentamiento, puede colapsar o fusionarse con los elementos calefactores. Esto no solo arruina la muestra, sino que puede causar daños catastróficos al equipo del horno.

Contaminación de datos

El riesgo más sutil pero peligroso en los experimentos de sinterizado es la contaminación invisible.

Si un recipiente reacciona incluso ligeramente con el simulador, introduce elementos químicos extraños en la matriz del suelo. Esta interferencia distorsiona los datos, haciendo que el análisis del simulador de suelo lunar sinterizado sea científicamente inválido.

Garantizar el éxito experimental

Para obtener datos precisos de sus experimentos a alta temperatura, la selección del consumible adecuado es un paso fundamental.

- Si su principal objetivo es la resistencia a la temperatura (>1000°C): Asegúrese de que el recipiente elegido permita un margen de seguridad por encima de su temperatura objetivo para evitar la deformación estructural.

- Si su principal objetivo es la integridad de los datos: Priorice materiales como la alúmina y el cuarzo que estén certificados como químicamente no reactivos con la composición específica de su simulador de suelo.

Al utilizar alúmina y cuarzo de alta calidad, elimina variables y garantiza la fidelidad de su investigación.

Tabla resumen:

| Propiedad del material | Alúmina (Revestimientos) | Cuarzo (Barcas) |

|---|---|---|

| Temp. máx. de operación | >1600°C (Refractario) | ~1100°C - 1200°C |

| Inercia química | Excelente; resiste la erosión | Alta; previene la contaminación de la muestra |

| Integridad estructural | Rígido a temperaturas extremas | Mantiene la forma bajo estrés térmico |

| Caso de uso principal | Sinterizado a ultra alta temperatura | Contención de alta temperatura de precisión |

Soluciones de sinterizado de precisión de KINTEK

No comprometa su investigación con consumibles de calidad inferior. KINTEK proporciona revestimientos de alúmina de alta pureza y barcas de cuarzo diseñados específicamente para las rigurosas demandas de la investigación de simuladores de suelo lunar.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una suite completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables a sus necesidades experimentales únicas.

¿Listo para garantizar la pureza y la integridad de sus datos? ¡Contáctenos hoy mismo para discutir sus requisitos de hornos y consumibles personalizados!

Guía Visual

Referencias

- Junhao Chen, Xiao Zong. Effect of TiO2 on the Microstructure and Flexural Strength of Lunar Regolith Simulant. DOI: 10.3390/cryst14020110

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo de horno de cerámica de alúmina? Garantizar la seguridad y el rendimiento en procesos de alta temperatura

- ¿Cuáles son los requisitos de colocación para los termopares estándar de alta precisión? Precisión de calibración del sensor maestro

- ¿Por qué se utilizan dispositivos de filtración por vacío y papeles de filtro de celulosa específicos en la recuperación de síntesis hidrotermal?

- ¿Qué papel juega un crisol de MgO de alta densidad en los experimentos de reducción de escoria? Garantiza resultados puros a 1600 °C

- ¿Cuáles son los requisitos de material para un bote de cuarzo en APVT? Garantizar el crecimiento de nanocables de Sb2Se3 de alta pureza

- ¿Cuáles son las ventajas de los tubos de vidrio para aplicaciones de calentamiento? Beneficios clave para la eficiencia del laboratorio

- ¿Qué hace que los tubos de cerámica de cuarzo sean adecuados para aplicaciones de alta presión? Propiedades clave para condiciones exigentes

- ¿Por qué se utiliza un recubrimiento de BN en la fusión de Mg3Sb2? Guía esencial de pureza y protección