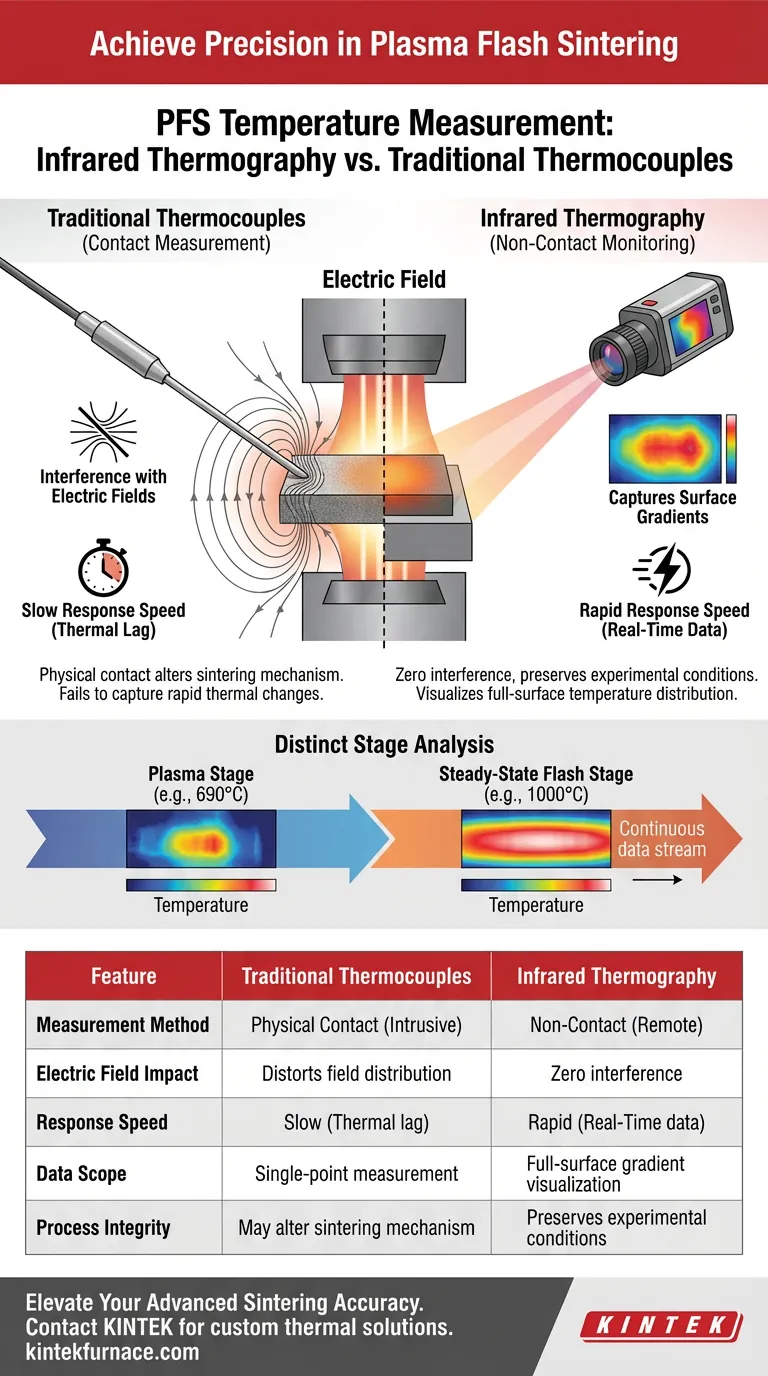

La termografía infrarroja proporciona una ventaja decisiva en el Sinterizado por Destello de Plasma (PFS) al eliminar el contacto físico que compromete los métodos de medición tradicionales. A diferencia de los termopares, un termógrafo infrarrojo ofrece la velocidad de respuesta rápida necesaria para capturar datos en tiempo real sin interferir con la distribución del campo eléctrico sensible requerida para el proceso de sinterizado.

El desafío principal en PFS es medir la temperatura sin alterar la física del proceso. La termografía infrarroja resuelve esto al permitir la observación no invasiva y en tiempo real de los gradientes de temperatura, asegurando la precisión de los datos desde la descarga de plasma inicial hasta la etapa final de destello.

Las Limitaciones de la Medición por Contacto

Para comprender el valor de la termografía infrarroja, primero se deben reconocer las razones por las cuales los métodos tradicionales fallan en este entorno específico.

Interferencia con los Campos Eléctricos

El Sinterizado por Destello de Plasma depende en gran medida de una descarga eléctrica precisa. Los termopares de contacto tradicionales son intrusivos. Al tocar físicamente la muestra, pueden interferir con la distribución del campo eléctrico, alterando potencialmente el mecanismo de sinterizado en sí.

Incapacidad para Rastrear las Tasas de Calentamiento

PFS se caracteriza por tasas de calentamiento extremadamente altas. Los termopares a menudo carecen de la velocidad de respuesta requerida para seguir estos cambios térmicos rápidos. Este retraso da como resultado datos que no reflejan el estado instantáneo real del material.

La Ventaja Estratégica de la Termografía Infrarroja

Cambiar a un termógrafo infrarrojo permite una comprensión más profunda de los mecanismos térmicos en juego durante PFS.

Monitoreo Remoto en Tiempo Real sin Contacto

El beneficio principal es la capacidad de monitorear el proceso de forma remota. Este enfoque sin contacto asegura que el campo eléctrico permanezca sin perturbar, manteniendo la integridad de las condiciones experimentales.

Captura de Gradientes de Superficie

A diferencia de un termopar, que mide un solo punto, un termógrafo infrarrojo captura toda la superficie. Visualiza con precisión los gradientes de distribución de temperatura, revelando cómo el calor se propaga a través de la geometría de la muestra.

Análisis Distintivo de Etapas

La herramienta es lo suficientemente sensible como para distinguir entre las fases críticas del proceso. Captura con precisión datos térmicos durante la etapa de plasma (por ejemplo, 690 °C) y la posterior etapa de destello en estado estacionario (por ejemplo, 1000 °C), proporcionando un historial térmico completo.

Errores Comunes a Evitar

Al seleccionar instrumentación para PFS, comprender los riesgos de la herramienta incorrecta es tan importante como conocer los beneficios de la correcta.

La Ilusión de Precisión por Contacto

Es un error común asumir que un sensor físico es siempre más preciso. En un entorno eléctricamente activo como PFS, el contacto físico crea distorsión. Confiar en termopares aquí no solo produce datos lentos; produce datos de un proceso que ha sido fundamentalmente alterado por la presencia del sensor.

Ignorar la Latencia de Respuesta

No subestime la velocidad del evento de "destello". El uso de sensores con alta masa térmica o tiempos de respuesta lentos suavizará los picos de datos. Esto hace que se pierdan los picos transitorios críticos que definen el fenómeno de sinterizado por destello.

Tomando la Decisión Correcta para su Objetivo

La elección entre herramientas de medición define la calidad de la comprensión de su proceso.

- Si su enfoque principal es la integridad del proceso: Elija la termografía infrarroja para evitar interferir con la distribución del campo eléctrico esencial para el sinterizado.

- Si su enfoque principal es el análisis de mecanismos térmicos: Utilice la termografía infrarroja para visualizar gradientes de superficie en tiempo real y etapas de calentamiento distintas.

Al adoptar el monitoreo sin contacto, pasa de estimar el proceso a visualizar con precisión la física térmica del Sinterizado por Destello de Plasma.

Tabla Resumen:

| Característica | Termopares Tradicionales | Termografía Infrarroja |

|---|---|---|

| Método de Medición | Contacto Físico (Intrusivo) | Sin Contacto (Remoto) |

| Impacto en el Campo Eléctrico | Distorsiona la distribución del campo | Cero interferencia |

| Velocidad de Respuesta | Lenta (Retraso térmico) | Rápida (Datos en tiempo real) |

| Alcance de Datos | Medición de punto único | Visualización de gradientes de toda la superficie |

| Integridad del Proceso | Puede alterar el mecanismo de sinterizado | Preserva las condiciones experimentales |

Mejore la Precisión de su Sinterizado Avanzado con KINTEK

La precisión es la columna vertebral de la ciencia de materiales exitosa. KINTEK proporciona las soluciones térmicas de alto rendimiento que necesita para dominar procesos complejos como el Sinterizado por Destello de Plasma.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de alta temperatura especializados para laboratorio, todos totalmente personalizables según sus especificaciones de investigación únicas. No permita que la interferencia de medición o las limitaciones del equipo comprometan sus datos.

¿Listo para optimizar su procesamiento térmico? Contacte a KINTEK hoy para discutir sus necesidades de hornos personalizados y ver cómo nuestra experiencia puede impulsar su innovación.

Guía Visual

Referencias

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Por qué es necesario el sellado al vacío en tubos de cuarzo de alta pureza para la síntesis de FexTaSe2? Crecimiento de cristales maestros

- ¿Cuál es la función principal de un crisol de polvo de alta alúmina? Garantizar la pureza en el pretratamiento del acero maraging

- ¿Cuál es la función principal del juego de crisoles de alúmina en la síntesis de Eu5.08-xSrxAl3Sb6? Análisis de expertos

- ¿Cómo garantizan las abrazaderas de sellado industriales y los sistemas de juntas tóricas la repetibilidad del proceso? Lograr una calidad de sinterización consistente

- ¿Por qué se utiliza un molde cilíndrico de acero SS400 para experimentos de fundición de escoria? Explicado

- ¿Por qué un sistema de bomba de vacío de alto rendimiento es esencial para la purificación del magnesio? Logre alta pureza y eficiencia

- ¿Qué consideraciones técnicas justifican el uso de crisoles de alúmina de alta pureza para la reducción de metales asistida por microondas?

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la formación de aleaciones Al-Cr-Cu-Fe-Mn-Ni? Maximizar la resistencia en verde