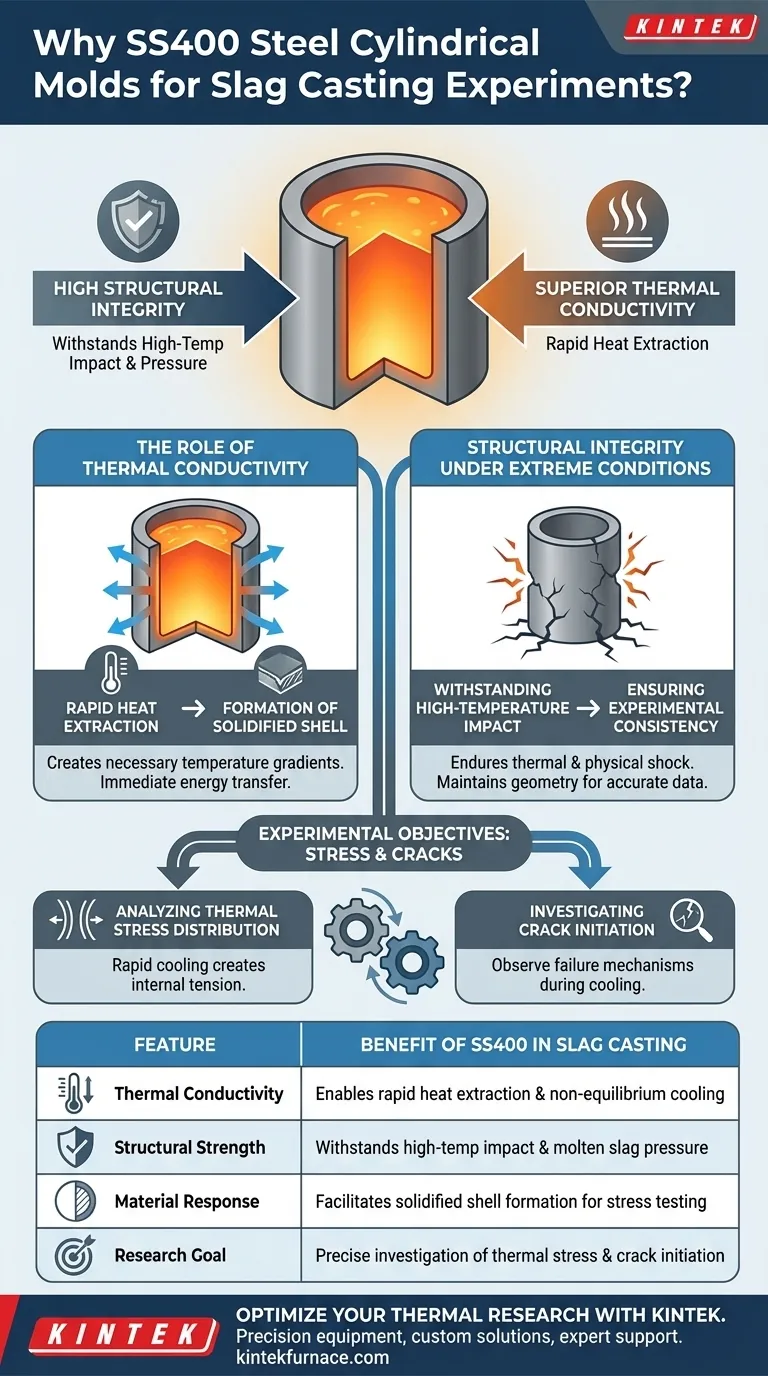

La selección de un molde cilíndrico de acero SS400 está dictada por el requisito de alta integridad estructural y comportamiento térmico específico. Los investigadores utilizan este material de grado industrial porque puede soportar el impacto físico de la escoria fundida y, al mismo tiempo, impulsar la termodinámica requerida para el experimento. Su superior conductividad térmica es el mecanismo principal que permite el estudio de fenómenos complejos de solidificación.

Conclusión Clave El molde SS400 cumple una doble función: actúa como un contenedor robusto capaz de soportar el impacto a alta temperatura y como un conductor térmico que fuerza un enfriamiento rápido. Este control ambiental preciso es necesario para crear la cáscara solidificada requerida para investigar el estrés térmico y la iniciación de grietas.

El Papel de la Conductividad Térmica

Extracción Rápida de Calor

La característica definitoria del molde SS400 en este contexto es su superior conductividad térmica. Funciona no solo como un recipiente, sino como un componente activo en el ciclo de vida térmico de la escoria.

Al contacto, el molde extrae rápidamente calor de la superficie de la escoria fundida. Esta transferencia de energía inmediata es fundamental para establecer los gradientes de temperatura necesarios para el experimento.

Formación de la Cáscara Solidificada

El enfriamiento rápido facilita la formación inmediata de una cáscara solidificada. Esto no es un subproducto accidental, sino un resultado experimental dirigido.

Esta cáscara posee características específicas de resistencia mecánica. La creación de esta capa límite sólida es el requisito previo para analizar cómo se comporta el material al pasar de líquido a sólido.

Integridad Estructural Bajo Condiciones Extremas

Resistencia al Impacto a Alta Temperatura

La fundición de escoria fundida implica un choque térmico y físico extremo. El molde debe poseer alta resistencia estructural para soportar el impacto inicial del vertido sin deformarse o fallar.

El acero SS400 proporciona la durabilidad de grado industrial requerida para mantener la geometría del cilindro durante todo el proceso de fundición.

Garantizar la Consistencia Experimental

Al resistir la deformación bajo calor y carga, el molde asegura que las dimensiones físicas del experimento permanezcan constantes. Esta estabilidad es vital para la recopilación precisa de datos sobre la distribución de tensiones.

Objetivos Experimentales: Estrés y Grietas

Análisis de la Distribución del Estrés Térmico

El objetivo final de utilizar esta configuración específica es estudiar la distribución del estrés térmico. El enfriamiento rápido proporcionado por el molde SS400 crea las tensiones internas que los investigadores necesitan medir.

Investigación de la Iniciación de Grietas

El experimento está diseñado para identificar los mecanismos de iniciación de grietas. Al forzar la formación de una cáscara solidificada a través de la extracción rápida de calor, los investigadores pueden observar exactamente cuándo y por qué falla el material durante la fase de enfriamiento.

Comprensión de la Dinámica Experimental

La Necesidad de un Enfriamiento Rápido

Es importante reconocer que esta configuración está específicamente ajustada para el enfriamiento fuera de equilibrio. El uso de SS400 tiene como objetivo inducir estrés térmico, no evitarlo.

Especificidad del Material

El éxito de este experimento depende del emparejamiento específico de la conductividad del molde con las propiedades térmicas de la escoria. El uso de un molde con menor conductividad probablemente resultaría en un enfriamiento más lento, lo que podría no generar la estructura de cáscara específica o los mecanismos de grietas que se estudian.

Tomando la Decisión Correcta para Su Objetivo

La selección del material del molde nunca es arbitraria; dicta el historial térmico de su fundición.

- Si su enfoque principal es el estudio de mecanismos de falla: Elija un material con alta conductividad térmica (como SS400) para inducir un enfriamiento rápido y forzar la iniciación de grietas para su análisis.

- Si su enfoque principal es la seguridad del proceso: Priorice la resistencia estructural de grado industrial para garantizar que el molde pueda soportar la energía cinética y el choque térmico del vertido de material fundido.

Al aprovechar las propiedades conductoras y estructurales del SS400, transforma un simple contenedor de fundición en un instrumento de precisión para analizar el estrés térmico.

Tabla Resumen:

| Característica | Beneficio del SS400 en la Fundición de Escoria |

|---|---|

| Conductividad Térmica | Permite la extracción rápida de calor y el enfriamiento fuera de equilibrio |

| Resistencia Estructural | Resiste el impacto a alta temperatura y la presión de la escoria fundida |

| Respuesta del Material | Facilita la formación de una cáscara solidificada para pruebas de estrés |

| Objetivo de Investigación | Permite la investigación precisa del estrés térmico y la iniciación de grietas |

Optimice Su Investigación Térmica con KINTEK

La precisión en la fundición de escoria y el análisis de materiales comienza con el equipo adecuado. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura para laboratorio.

Ya sea que necesite moldes especializados de SS400 o soluciones de calentamiento diseñadas a medida, nuestro equipo es totalmente personalizable para satisfacer sus necesidades experimentales únicas. Logre una consistencia y durabilidad superiores en su laboratorio: ¡contacte a KINTEK hoy mismo para consultar con nuestros especialistas técnicos!

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la necesidad de usar tubos de cuarzo sellados al vacío? Garantizando la integridad en el tratamiento térmico de aleaciones Ti-Cu

- ¿Cuál es el propósito de una camisa de enfriamiento por agua en un reactor de craqueo de metano? Prevenir obstrucciones y daños térmicos

- ¿Qué papel juega un autoclave de alta presión revestido de PTFE en la síntesis de nanohilos de ZnO? Beneficios clave y factores de crecimiento

- ¿Cómo se conoce también una bomba de vacío de agua circulante? Descubra su papel en la eficiencia del laboratorio

- ¿Por qué se requiere la tecnología de sellado en tubos de cuarzo al vacío en la síntesis de cristales de ZnPS3? Garantizando la pureza química

- ¿Cuáles son las consideraciones técnicas para seleccionar un recipiente cilíndrico de acero inoxidable? Guía de la cámara de prueba de magnesio

- ¿Qué protección ambiental central proporciona una caja de guantes con protección de argón para las baterías de iones de sodio? Maximizar la seguridad

- ¿Cuáles son las ventajas de usar una bomba de vacío de circulación de agua? Aumente la eficiencia del laboratorio con resistencia a la corrosión