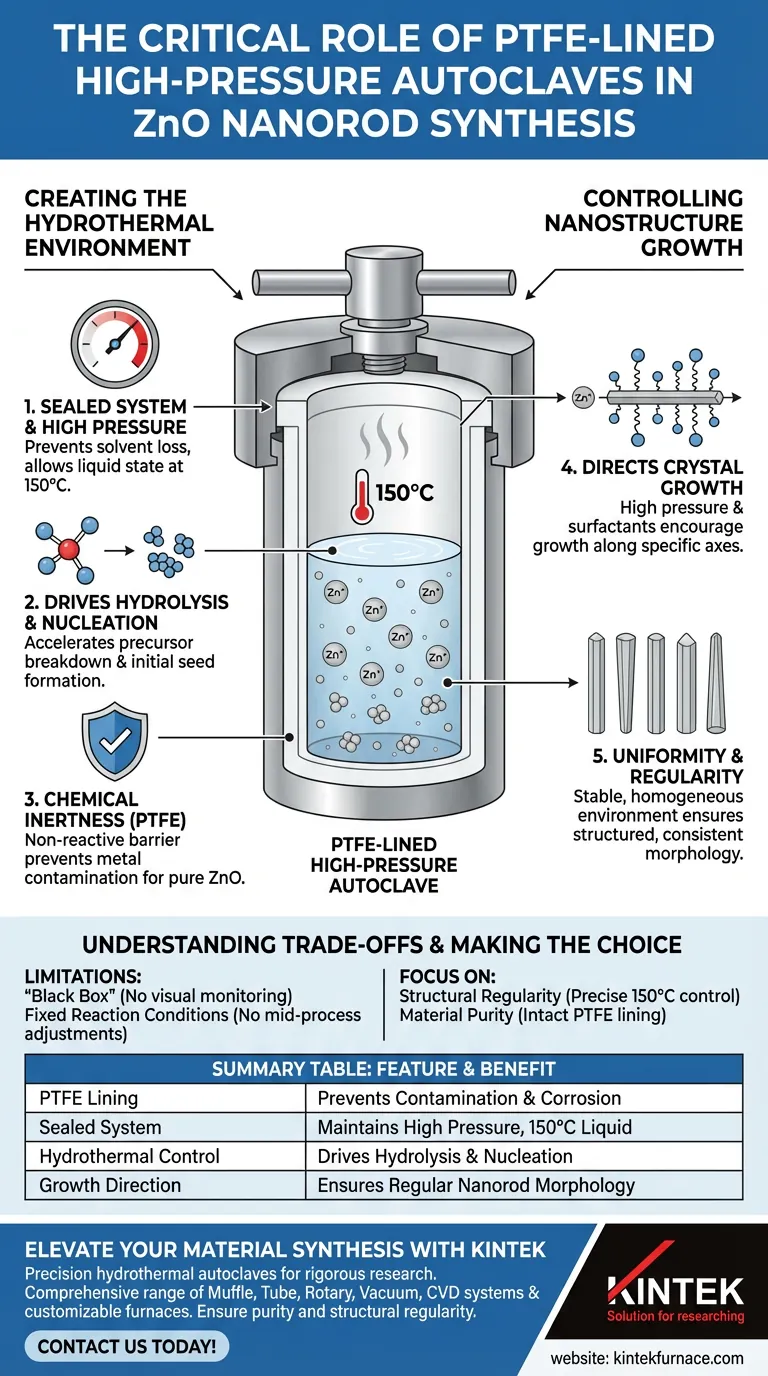

El autoclave de alta presión revestido de PTFE sirve como el recipiente de reacción crítico para la síntesis hidrotermal de nanohilos de óxido de zinc (ZnO). Crea un entorno sellado y resistente a la corrosión que permite calentar las soluciones precursoras a 150 °C manteniendo alta presión. Esta combinación específica de calor y contención es necesaria para impulsar eficazmente la hidrólisis y la nucleación de los iones de zinc.

Al establecer un entorno de alta presión y alta temperatura dentro de una cámara químicamente inerte, el autoclave facilita las condiciones precisas necesarias para que el ZnO crezca en nanohilos estructurados y regulares a lo largo de ejes cristalinos específicos.

Creación del Entorno Hidrotermal

La Necesidad de Alta Presión

El autoclave actúa como un sistema sellado, lo que evita que los disolventes escapen como vapor.

Esto genera alta presión interna, permitiendo que la solución precursora permanezca líquida a 150 °C, temperaturas que de otro modo harían que la solución hirviera en un recipiente abierto.

Impulso de la Hidrólisis y la Nucleación

La temperatura y presión elevadas dentro del recipiente alteran significativamente las propiedades físicas del disolvente.

Este entorno acelera la hidrólisis, la descomposición química de los materiales precursores. Simultáneamente, promueve la nucleación, el paso inicial donde los iones de zinc comienzan a agruparse y formar las semillas fundamentales de la estructura cristalina.

Inercia Química a Través del PTFE

El aspecto "revestido de PTFE" del equipo es esencial para mantener la pureza de la reacción.

El PTFE (Politetrafluoroetileno) proporciona una barrera no reactiva entre las soluciones precursoras corrosivas y la carcasa metálica del autoclave. Esto asegura que los nanohilos de ZnO sintetizados no se contaminen con impurezas metálicas del propio recipiente.

Control del Crecimiento de la Nanoestructura

Dirección del Crecimiento Cristalino

El autoclave no solo facilita una reacción química; ayuda a definir la forma física del producto.

Cuando se usa junto con tensioactivos, el entorno de alta presión fomenta que los cristales de ZnO crezcan a lo largo de ejes cristalinos específicos. Este crecimiento direccional es lo que finalmente da forma al material en nanohilos alargados en lugar de partículas irregulares.

Uniformidad y Regularidad

La naturaleza sellada del autoclave garantiza un entorno estable y homogéneo durante toda la duración de la síntesis.

Esta estabilidad permite que los nanohilos desarrollen una morfología estructurada y regular, asegurando la consistencia en todo el lote.

Comprensión de los Compromisos

La Limitación de la "Caja Negra"

Debido a que el autoclave debe estar sellado para generar alta presión, el proceso de reacción está completamente cerrado.

No se puede monitorear visualmente el crecimiento de los nanohilos o los cambios de color de la solución en tiempo real. El resultado solo es visible después de que la reacción se completa y el recipiente se ha enfriado.

Condiciones de Reacción Fijas

Una vez que el autoclave está sellado y comienza el calentamiento, las entradas químicas no se pueden alterar.

A diferencia de las reacciones en vaso abierto, no se pueden agregar reactivos ni ajustar los niveles de tensioactivos a mitad del proceso para corregir errores o cambiar la trayectoria de crecimiento dinámicamente.

Tomando la Decisión Correcta para su Objetivo

El autoclave es una herramienta poderosa, pero su efectividad depende de cómo manipule las variables que controla.

- Si su enfoque principal es la Regularidad Estructural: Asegúrese de que sus controles de temperatura sean precisos a 150 °C, ya que esta energía térmica impulsa el crecimiento del eje específico facilitado por la presión.

- Si su enfoque principal es la Pureza del Material: Confíe en la integridad del revestimiento de PTFE para prevenir la corrosión, pero asegúrese de que el revestimiento se inspeccione regularmente en busca de rayones o defectos que puedan albergar contaminantes.

Dominar el autoclave significa dominar el equilibrio entre temperatura, presión y tiempo para dictar la geometría final de sus nanohilos.

Tabla Resumen:

| Característica | Rol en la Síntesis de Nanohilos de ZnO | Beneficio Clave |

|---|---|---|

| Revestimiento de PTFE | Proporciona una barrera químicamente inerte | Previene la contaminación metálica y la corrosión |

| Sistema Sellado | Mantiene alta presión interna | Previene la pérdida de disolvente y permite el estado líquido a 150 °C |

| Control Hidrotermal | Impulsa la hidrólisis y la nucleación | Acelera la formación de semillas para el crecimiento cristalino |

| Dirección de Crecimiento | Enfoca el crecimiento a lo largo de ejes específicos | Asegura una morfología de nanohilos estructurada y regular |

Mejore su Síntesis de Materiales con KINTEK

La precisión es primordial al sintetizar nanohilos de ZnO. KINTEK proporciona autoclaves hidrotermales de alta presión líderes en la industria, diseñados para satisfacer las rigurosas demandas de su laboratorio. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de laboratorio de alta temperatura personalizables adaptados a sus necesidades de investigación únicas.

Asegure la pureza y la regularidad estructural en su próximo proyecto con nuestras duraderas soluciones revestidas de PTFE. ¡Contáctenos hoy mismo para encontrar el recipiente hidrotermal perfecto para su laboratorio!

Guía Visual

Referencias

- Yanan Fan, Yongheng Zhu. Research on pH-responsive antibacterial materials using citral-modified zinc oxide nanoparticles. DOI: 10.1093/fqsafe/fyae010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuál es el beneficio de ahorro de agua de usar una bomba de vacío de circulación de agua? Ahorre más de 10 toneladas de agua al día

- ¿Por qué el equipo de calentamiento de laboratorio es fundamental para los actuadores fototérmicos? Domine el curado estructural y el control térmico de precisión

- ¿Cuál es el papel de un pirómetro óptico en la soldadura por difusión? Garantice la precisión en simulaciones de alta temperatura

- ¿Qué función cumple una ampolla de cuarzo de alta pureza durante el proceso de difusión de átomos de manganeso? Explicación del papel esencial

- ¿Cómo afectan los moldes de grafito en SPS al acero maraging? Gestión de la difusión de carbono para obtener resultados de sinterización precisos

- ¿Cuál es el papel clave de un crisol de grafito en el proceso de destilación al vacío para la purificación de magnesio? Esencial para resultados de alta pureza

- ¿Cuáles son las ventajas de utilizar crisoles de alúmina (Al2O3) para la pirólisis a alta temperatura de la baquelita?

- ¿Cuál es la función de una prensa de pellets de laboratorio en la preparación de PCM? Optimizar materiales de almacenamiento de energía en edificios