En términos técnicos, la alúmina es óxido de aluminio (Al₂O₃), un compuesto sintético valorado por su dureza y estabilidad. No se encuentra naturalmente en esta forma pura, sino que se deriva más comúnmente de un mineral crudo llamado bauxita. En su estado refinado, la alúmina es un polvo fino, blanco y granular que se parece mucho a la sal de mesa común, sirviendo como la materia prima principal para la producción de aluminio metálico.

Aunque a menudo se ve simplemente como un paso en la fabricación de aluminio, la verdadera importancia de la alúmina radica en su doble identidad. Es tanto la materia prima intermedia crítica para toda la industria del aluminio como, por sí misma, una cerámica técnica de alto rendimiento utilizada en innumerables aplicaciones avanzadas.

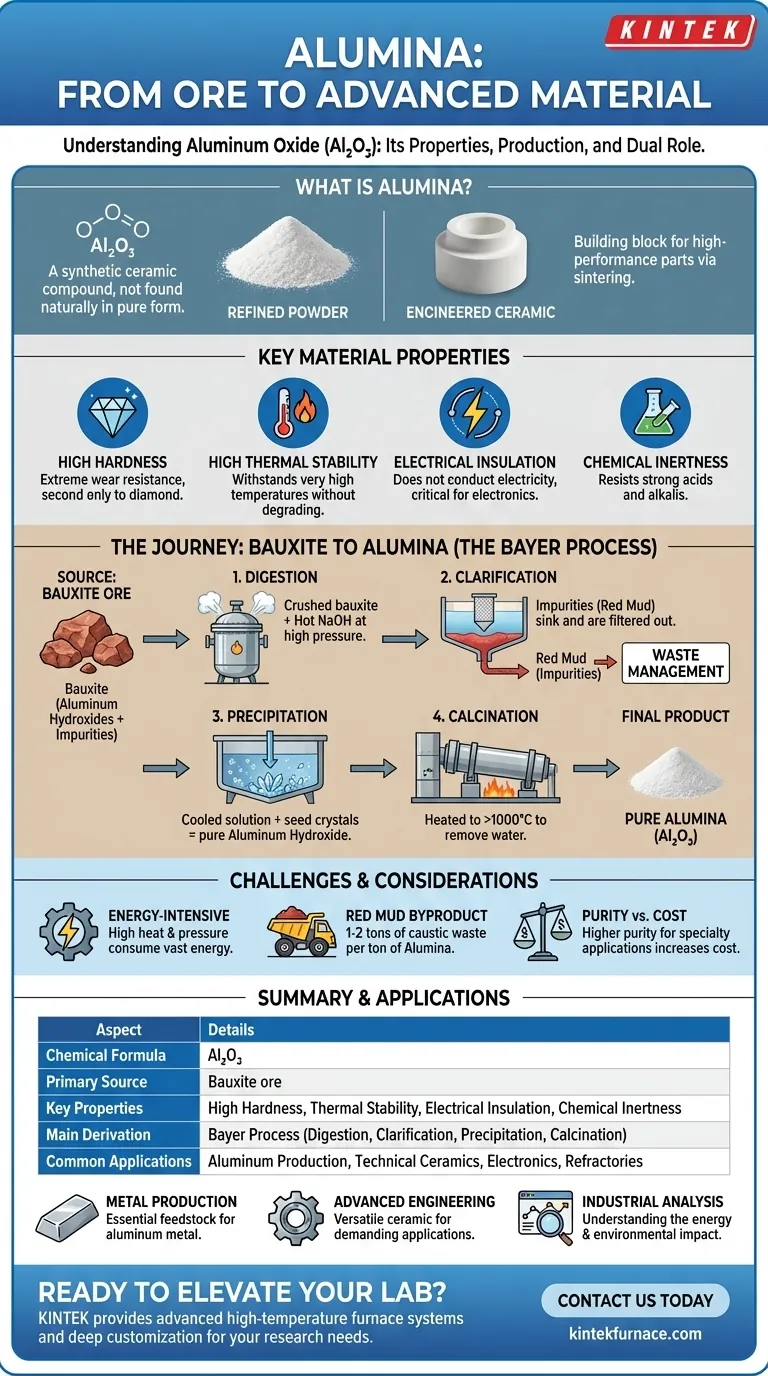

¿Qué es la alúmina? Una mirada más profunda

Comprender la alúmina comienza con sus propiedades fundamentales. Es mucho más que un simple polvo; es un material diseñado con una identidad química específica y un conjunto único de características de rendimiento que lo hacen valioso.

Composición Química y Forma

Alúmina es el nombre común del óxido de aluminio, un compuesto químico con la fórmula Al₂O₃. Es un material cerámico, lo que significa que es un sólido inorgánico y no metálico. Aunque su forma refinada es un polvo, este polvo es el componente básico para crear piezas cerámicas densas y duras mediante procesos como la sinterización.

Propiedades Clave del Material

La razón por la que la alúmina se usa tan ampliamente se debe a su excepcional combinación de propiedades. Exhibe:

- Alta dureza: Es extremadamente dura y resistente al desgaste, solo superada por el diamante entre los materiales comunes.

- Alta estabilidad térmica: Puede soportar temperaturas muy altas sin degradarse ni fundirse, lo que la convierte en un excelente material refractario.

- Aislamiento eléctrico: No conduce la electricidad, incluso a altas temperaturas, lo cual es crítico para los componentes electrónicos.

- Inercia química: Resiste el ataque de la mayoría de los ácidos y álcalis fuertes, lo que la hace ideal para manipular sustancias corrosivas.

El viaje de la bauxita a la alúmina

La alúmina pura no se extrae directamente del suelo. Debe extraerse y refinarse químicamente de su fuente principal, el mineral de bauxita, a través de un proceso industrial a gran escala.

La fuente: mineral de bauxita

La bauxita es una roca sedimentaria que es la principal fuente mundial de aluminio. Se encuentra típicamente cerca de la superficie en el suelo de las regiones tropicales y subtropicales. La bauxita no es un material uniforme; es una mezcla de minerales de hidróxido de aluminio, óxidos de hierro (que le dan un color rojizo) y otras impurezas como la sílice.

El proceso Bayer: un refinamiento necesario

Para aislar la alúmina pura, el mineral de bauxita debe someterse al proceso Bayer. Este es un procedimiento químico de cuatro pasos:

- Digestión: La bauxita triturada se mezcla con una solución caliente de hidróxido de sodio (sosa cáustica). A alta presión y temperatura, los hidróxidos de aluminio se disuelven, formando una solución de aluminato de sodio.

- Clarificación: La mezcla se pasa a tanques de sedimentación donde las impurezas insolubles (principalmente óxidos de hierro y sílice, conocidas colectivamente como "lodo rojo") se asientan en el fondo y se filtran.

- Precipitación: La solución clara de aluminato de sodio se enfría y se siembra con cristales de hidróxido de aluminio. Esto provoca que el hidróxido de aluminio puro precipite de la solución.

- Calcinación: Los cristales sólidos de hidróxido de aluminio se lavan y luego se calientan a más de 1.000°C (1.800°F) en un horno grande. Este proceso, llamado calcinación, expulsa las moléculas de agua, dejando un polvo fino y blanco puro: óxido de aluminio, o alúmina.

Comprendiendo las compensaciones y los desafíos

La producción de alúmina es una proeza de la química industrial, pero no está exenta de importantes consideraciones operativas y medioambientales.

La naturaleza intensiva en energía de la producción

El proceso Bayer es altamente intensivo en energía. Mantener las altas temperaturas y presiones requeridas para los pasos de digestión y calcinación consume enormes cantidades de energía, lo que lo convierte en un costo operativo importante y un factor significativo en la huella de carbono del material.

Gestión del subproducto "lodo rojo"

Por cada tonelada de alúmina producida, se generan aproximadamente una o dos toneladas de residuos de lodo rojo. Esta suspensión cáustica y salina presenta un importante desafío ambiental para la industria, requiriendo una gestión cuidadosa y costosa en grandes áreas de contención.

La pureza determina la aplicación y el costo

No toda la alúmina es igual. La alúmina estándar "grado de fundición" utilizada para la producción de aluminio tiene una pureza superior al 99%. Sin embargo, las aplicaciones especiales como la electrónica o los implantes médicos requieren purezas aún mayores (99.9% o más), lo que implica pasos de refinamiento adicionales y aumenta significativamente el costo final.

Aplicando esto a su objetivo

Su perspectiva sobre la alúmina dependerá completamente de su objetivo. Puede verse como una simple materia prima, una cerámica compleja o un producto de un desafiante proceso industrial.

- Si su enfoque principal es la producción de metales a gran escala: Considere la alúmina como la materia prima esencial para crear aluminio metálico, donde la consistencia y el costo son los factores más críticos.

- Si su enfoque principal es la ingeniería de materiales avanzados: Reconozca la alúmina como una cerámica técnica versátil valorada por su dureza, resistencia térmica y aislamiento eléctrico en aplicaciones exigentes.

- Si su enfoque principal es el análisis industrial o ambiental: Entienda que la derivación de la alúmina es un proceso intensivo en energía definido por la eficiencia del proceso Bayer y el desafío de gestionar su subproducto de lodo rojo.

En última instancia, la alúmina es un material fundamental, sirviendo como el corazón de la industria mundial del aluminio y como una piedra angular de las cerámicas modernas de alto rendimiento.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Fórmula Química | Al₂O₃ |

| Fuente Primaria | Mineral de bauxita |

| Propiedades Clave | Alta dureza, estabilidad térmica, aislamiento eléctrico, inercia química |

| Principal Proceso de Derivación | Proceso Bayer (digestión, clarificación, precipitación, calcinación) |

| Aplicaciones Comunes | Producción de aluminio, cerámicas técnicas, electrónica, refractarios |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de alta temperatura? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de vanguardia como Mufle, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos específicos.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico