El fundente de colada actúa como una barrera física esencial durante el proceso de fusión de aleaciones complejas concentradas a base de aluminio para aislar el metal fundido de la atmósfera. Este aislamiento es fundamental para prevenir la oxidación de elementos altamente activos —específicamente magnesio y zinc—, reduciendo así la pérdida de metal y preservando la integridad química de la aleación.

La función principal del fundente de colada es proteger el baño de fusión de la contaminación ambiental. Al inhibir la oxidación y la absorción de hidrógeno, el fundente asegura que el lingote final mantenga una alta calidad interna y una composición química precisa.

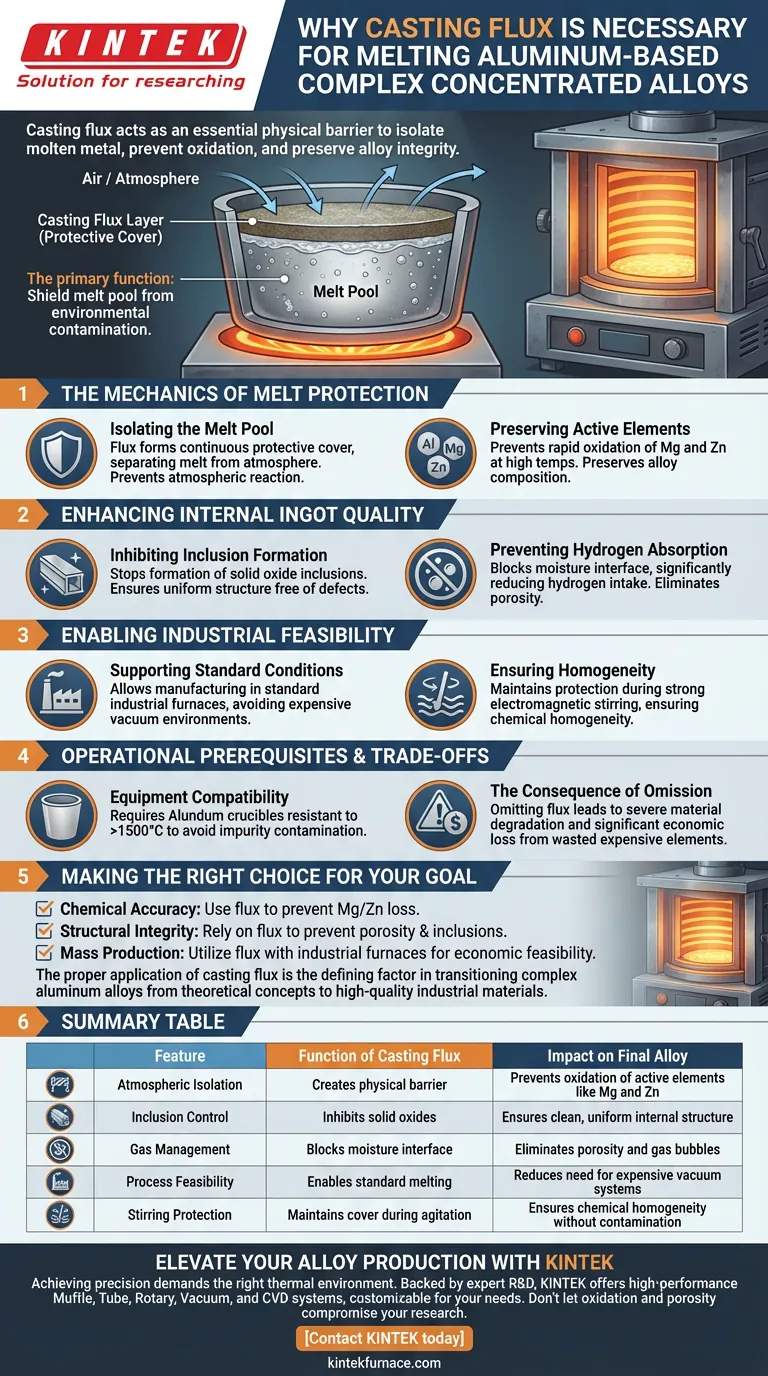

La Mecánica de la Protección del Baño de Fusión

Aislamiento del Baño de Fusión

Al fundir aleaciones a base de aluminio, la superficie del metal fundido es muy susceptible a reaccionar con el aire circundante.

El fundente de colada se funde para formar una cubierta protectora continua sobre el metal líquido.

Esta barrera separa físicamente el baño de fusión de la atmósfera, neutralizando eficazmente la amenaza de reacción atmosférica.

Preservación de Elementos Activos

Las aleaciones complejas concentradas a base de aluminio a menudo contienen altos porcentajes de elementos metálicos activos, como el magnesio y el zinc.

Estos elementos son propensos a una rápida oxidación cuando se exponen al aire a altas temperaturas.

Sin el aislamiento proporcionado por el fundente, estos valiosos componentes se oxidarían y se perderían, alterando la composición deseada de la aleación.

Mejora de la Calidad Interna del Lingote

Inhibición de la Formación de Inclusiones

La oxidación no solo provoca pérdida de material; crea óxidos sólidos que pueden quedar atrapados dentro del metal.

La aplicación de fundente de colada inhibe la formación de estas inclusiones de óxido.

Al mantener el baño de fusión limpio, el fundente asegura que el material final tenga una estructura uniforme libre de defectos particulados.

Prevención de la Absorción de Hidrógeno

El aluminio fundido tiene una alta afinidad por absorber hidrógeno de la humedad en la atmósfera.

La absorción de hidrógeno conduce a porosidad (burbujas de gas) en el metal solidificado, lo que debilita severamente la aleación.

La barrera de fundente bloquea la interfaz entre el aire y el metal, reduciendo significativamente la ingesta de hidrógeno.

Viabilidad Industrial

Soporte de Condiciones de Fabricación Estándar

El uso de fundente de colada permite fabricar estas aleaciones complejas bajo condiciones industriales estándar.

Sin fundente, la producción podría limitarse a entornos de vacío de laboratorio costosos y de alta pureza para prevenir la oxidación.

Esta capacidad demuestra la viabilidad económica de la producción en masa de estas aleaciones utilizando hornos de inducción de grado industrial.

Garantía de Homogeneidad

Los hornos de inducción industriales utilizan inducción electromagnética para proporcionar un fuerte efecto de agitación.

Si bien esta agitación asegura la homogeneidad química de los componentes de aleación, también puede exponer más área superficial al aire.

El fundente interactúa con este proceso manteniendo la protección incluso durante la agitación requerida para mezclar componentes de alta aleación.

Prerrequisitos Operacionales y Compensaciones

Compatibilidad del Equipo

Si bien el fundente protege el metal del aire, el recipiente que contiene el metal también debe ser químicamente estable.

Se requieren crisoles de alúndum debido a su alta refractariedad y resistencia a la reacción a temperaturas superiores a 1500 °C.

El uso de un crisol menos estable podría provocar contaminación por impurezas, negando los beneficios de pureza proporcionados por el fundente.

La Consecuencia de la Omisión

Omitir el fundente de colada no es una medida viable de ahorro de costos para estas aleaciones específicas.

La compensación por omitir este paso es una grave degradación de las propiedades del material y una pérdida económica significativa debido al desperdicio de elementos costosos como el magnesio.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la producción exitosa de aleaciones complejas concentradas a base de aluminio, considere los siguientes principios:

- Si su enfoque principal es la Precisión Química: Debe usar fundente de colada para prevenir la pérdida de elementos activos como el magnesio y el zinc a través de la oxidación.

- Si su enfoque principal es la Integridad Estructural: Confíe en el fundente para prevenir la porosidad por hidrógeno y las inclusiones de óxido que debilitan el lingote final.

- Si su enfoque principal es la Producción en Masa: Utilice fundente de colada junto con hornos de inducción industriales para lograr la viabilidad económica sin depender de sistemas de vacío.

La aplicación adecuada del fundente de colada es el factor decisivo para la transición de aleaciones complejas de aluminio de conceptos teóricos a materiales industriales de alta calidad.

Tabla Resumen:

| Característica | Función del Fundente de Colada | Impacto en la Aleación Final |

|---|---|---|

| Aislamiento Atmosférico | Crea una barrera física entre el baño de fusión y el aire | Previene la oxidación de elementos activos como Mg y Zn |

| Control de Inclusiones | Inhibe la formación de óxidos sólidos | Asegura una estructura interna limpia y uniforme |

| Gestión de Gases | Bloquea la interfaz de humedad para detener la ingesta de hidrógeno | Elimina la porosidad y las burbujas de gas en el lingote |

| Viabilidad del Proceso | Permite la fusión en hornos de inducción estándar | Reduce la necesidad de entornos de vacío costosos |

| Protección Durante la Agitación | Mantiene la cubierta durante la agitación electromagnética | Asegura la homogeneidad química sin contaminación |

Mejore su Producción de Aleaciones con KINTEK

Lograr precisión química en aleaciones complejas concentradas a base de aluminio requiere más que solo fundente: exige el entorno térmico adecuado. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorios, Vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados y personalizables para sus necesidades metalúrgicas únicas.

No permita que la oxidación y la porosidad comprometan su investigación o producción. Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de calentamiento avanzadas pueden optimizar su proceso de fusión y garantizar una homogeneidad superior del material.

Guía Visual

Referencias

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué factores se deben considerar al seleccionar un horno de laboratorio? Asegure un rendimiento y una seguridad óptimos

- ¿Qué información proporciona la difracción de rayos X de laboratorio para el sulfuro de galio? Caracterización de monocristales maestros de GaS

- ¿Cuál es el propósito de un autoclave revestido de PTFE en la síntesis de TiO2? Desbloquee el crecimiento preciso de nanomateriales

- ¿Cuál es la función de las barquetas de cerámica de alto contenido de alúmina? Garantice la pureza en la síntesis de catalizadores I-NC

- ¿Por qué es importante seleccionar el horno de laboratorio adecuado para la sinterización de cerámica? Garantice un control preciso para obtener propiedades cerámicas superiores

- ¿Cuál es el propósito técnico del doble sellado de materias primas en tubos de cuarzo al vacío? Guía de Síntesis Experta

- ¿Qué propiedades hacen que los tubos de cuarzo sean ideales para los procesos de tratamiento térmico? Desbloquee la pureza y estabilidad a altas temperaturas

- ¿Cuáles son las características clave de la bomba de vacío multifuncional de agua circulante? Descubra Soluciones de Laboratorio Limpias y Libres de Aceite