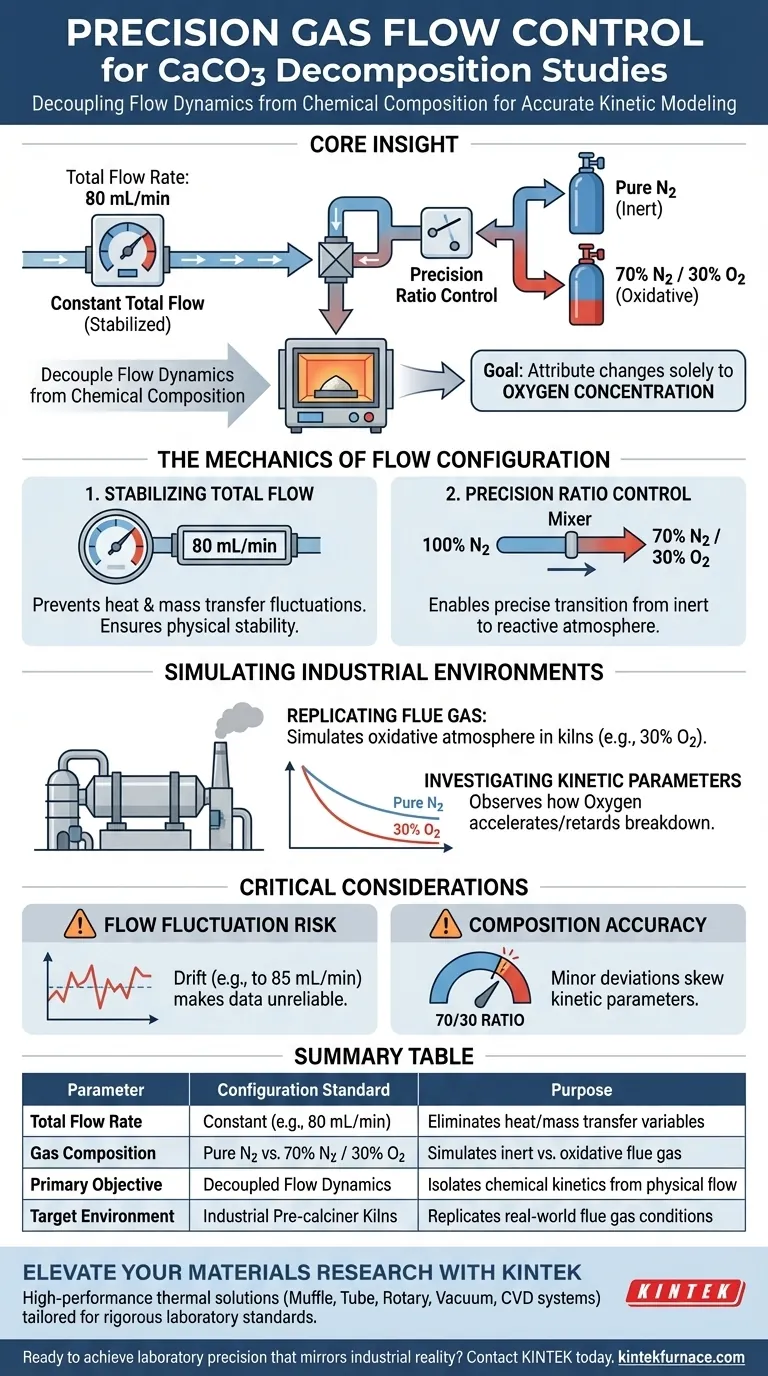

Para configurar un sistema de control de flujo de gas de precisión para el estudio de la descomposición del carbonato de calcio, los investigadores deben estabilizar simultáneamente la velocidad de flujo total mientras varían la composición específica del gas. Esto generalmente implica fijar el flujo volumétrico total a un valor constante, como 80 mL/min, mientras se alterna con precisión la relación de entrada entre gases inertes (como nitrógeno puro) y mezclas oxidativas (como 70% nitrógeno y 30% oxígeno).

Idea Central: El objetivo principal de esta configuración es desacoplar la dinámica del flujo de la composición química. Al mantener el flujo total constante, los investigadores pueden atribuir los cambios en la cinética de descomposición únicamente a la concentración de oxígeno, simulando efectivamente las condiciones del mundo real de los hornos precalcinadores industriales.

La Mecánica de la Configuración del Flujo

Para estudiar la descomposición con precisión, el sistema debe controlar dos variables distintas: el volumen total de gas que pasa sobre la muestra y la composición específica de ese gas.

Estabilización de la Velocidad de Flujo Total

La base del experimento es una velocidad de flujo total constante, típicamente establecida en 80 mL/min.

Mantener esta tasa constante es fundamental, ya que las fluctuaciones en el volumen de flujo pueden alterar las tasas de transferencia de calor y el transporte de masa alrededor de la muestra.

Al fijar esta variable, se asegura que los cambios físicos en la corriente de gas no interfieran con los datos químicos que se recopilan.

Control Preciso de la Relación

Una vez que el flujo total está estabilizado, el sistema se configura para mezclar gases según especificaciones exactas.

Las configuraciones comunes alternan entre nitrógeno puro (N2) y mezclas específicas, como 70% N2 y 30% O2.

Esta capacidad de ajustar relaciones específicas permite al sistema pasar de un entorno inerte a uno reactivo sin alterar la velocidad general del flujo.

Simulación de Entornos Industriales

Las relaciones específicas de gas utilizadas en estos sistemas no son arbitrarias; están diseñadas para replicar los entornos hostiles que se encuentran en la fabricación.

Replicación de Gases de Combustión

La configuración apunta específicamente a simular entornos reales de gases de combustión.

En entornos industriales, el carbonato de calcio se procesa en hornos precalcinadores donde la atmósfera rara vez es pura.

Al introducir cantidades controladas de oxígeno (por ejemplo, 30%), el sistema imita la atmósfera oxidativa dentro de estos hornos, proporcionando datos relevantes para el procesamiento a gran escala.

Investigación de Parámetros Cinéticos

El resultado final de esta configuración es la medición de parámetros cinéticos.

Los investigadores utilizan esta configuración para observar cómo la presencia de oxígeno acelera o retarda la descomposición del carbonato de calcio.

Debido a que el flujo es preciso, cualquier cambio en la tasa de descomposición puede atribuirse científicamente a la química atmosférica en lugar de a errores experimentales.

Consideraciones Críticas para la Integridad Experimental

Si bien el control de flujo de precisión proporciona datos de alta calidad, requiere una estricta adhesión a los estándares de calibración para evitar errores comunes.

El Riesgo de Fluctuación del Flujo

Si la velocidad de flujo total varía (por ejemplo, pasando de 80 mL/min a 85 mL/min) cuando cambia la composición del gas, los datos cinéticos se vuelven poco fiables.

El sistema debe ser lo suficientemente robusto como para manejar el cambio de fuentes de gas sin causar picos o caídas de presión.

Equilibrio de la Precisión de la Composición

La simulación de una atmósfera específica requiere que la relación 70/30 sea exacta.

Incluso desviaciones menores en la concentración de oxígeno pueden distorsionar significativamente los parámetros cinéticos, lo que lleva a conclusiones incorrectas sobre cómo se comporta el material en un horno industrial.

Aplicación a su Investigación

Al configurar sus parámetros de control de flujo, su configuración debe estar dictada por su objetivo final específico.

- Si su enfoque principal son la Cinética Fundamental: Priorice la estabilidad del flujo de nitrógeno puro para establecer una tasa de descomposición de referencia confiable antes de introducir variables.

- Si su enfoque principal es la Simulación Industrial: Asegúrese de que su mezcla de gas coincida con precisión con la concentración de oxígeno del entorno de gas de combustión objetivo (por ejemplo, la mezcla de 30% O2) para generar datos de proceso aplicables.

El control preciso de la atmósfera es la única forma de cerrar la brecha entre la teoría de laboratorio y la realidad industrial.

Tabla Resumen:

| Parámetro | Estándar de Configuración | Propósito en el Estudio de Descomposición |

|---|---|---|

| Velocidad de Flujo Total | Constante (ej. 80 mL/min) | Elimina variables de transferencia de calor/masa |

| Composición del Gas | N2 Puro vs. 70% N2 / 30% O2 | Simula gas de combustión inerte vs. oxidativo |

| Objetivo Principal | Dinámica de Flujo Desacoplada | Aísla la cinética química del flujo físico |

| Entorno Objetivo | Hornos Precalcinadores Industriales | Replica condiciones reales de gas de combustión |

Eleve su Investigación de Materiales con KINTEK

El flujo de gas de precisión es fundamental para un modelado cinético preciso, pero solo es tan efectivo como el horno en el que opera. KINTEK proporciona soluciones térmicas personalizables y de alto rendimiento diseñadas para rigurosos estándares de laboratorio.

Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que esté estudiando cinética fundamental o simulando entornos industriales de gases de combustión, nuestros hornos de alta temperatura se adaptan a sus especificaciones únicas.

¿Listo para lograr una precisión de laboratorio que refleje la realidad industrial?

Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto.

Guía Visual

Referencias

- Dingxiang Zhuang, Bin Sun. Thermal Decomposition of Calcium Carbonate at Multiple Heating Rates in Different Atmospheres Using the Techniques of TG, DTG, and DSC. DOI: 10.3390/cryst15020108

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Por qué se utilizan recipientes cerámicos con sellos de arcilla refractaria durante el sinterizado no oxidativo de composites de níquel?

- ¿Cuál es el propósito de usar un controlador PID para operar un horno de calentamiento? Maestría en Cinética Térmica de Precisión

- ¿Cuál es la función de los troqueles refractarios de alta pureza en el moldeo por colada? Beneficios clave para el moldeo de cerámica de precisión

- ¿Qué papel juega un molino de bolas planetario en la preparación de aleaciones Al-Cr-Cu-Fe-Mn-Ni? Domina la eficiencia de la aleación mecánica

- ¿Qué papel juega un controlador de flujo másico (MFC) en la reducción de aluminio basada en plasma? Control de precisión para altos rendimientos

- ¿Qué funciones cumplen el polvo de azufre de alta pureza y los botes cerámicos en la preparación de TB-MoS2? Precisión en la síntesis de materiales 2D

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza

- ¿Qué papel juega un conjunto de bomba molecular en un sistema de unión TLP asistido por corriente eléctrica? Mejora la pureza del vacío