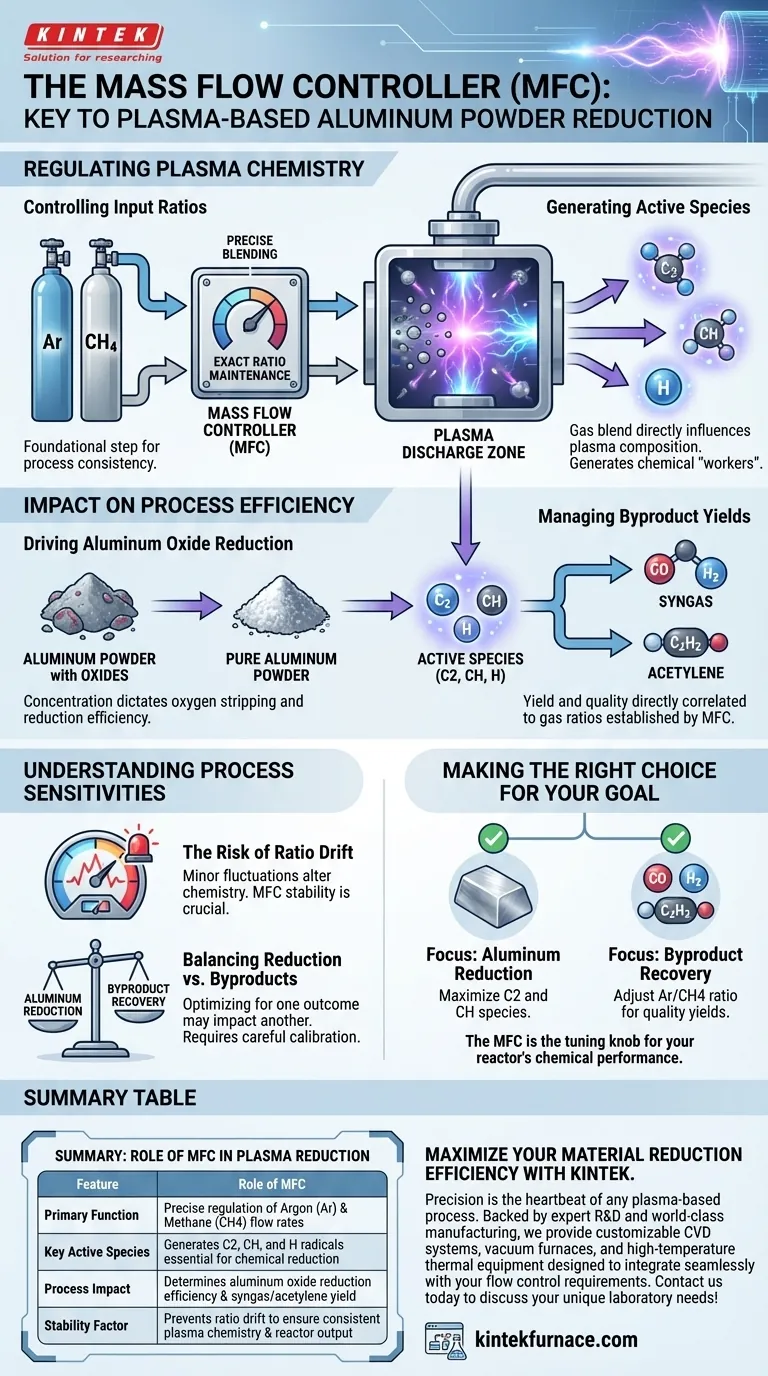

En la reducción basada en plasma de polvo de aluminio, el Controlador de Flujo Másico (MFC) actúa como el regulador crítico del entorno de reacción. Su función principal es mantener caudales precisos y proporciones específicas de los gases de entrada, específicamente argón (Ar) y metano (CH4), que ingresan al sistema.

El MFC hace más que simplemente mover gas; dicta la química del plasma. Al controlar estrictamente las proporciones de entrada, el MFC determina la concentración de especies activas, lo que impulsa tanto la eficiencia de la reducción del óxido de aluminio como el rendimiento de subproductos valiosos.

Regulación de la Química del Plasma

La reducción de polvo de aluminio es un proceso químico muy sensible. El MFC asegura que las condiciones dentro de la zona de descarga de plasma permanezcan óptimas para la reacción.

Control de las Proporciones de Entrada

El MFC es responsable de la mezcla precisa del gas portador, argón (Ar), y el gas reactivo, metano (CH4).

Mantener la proporción exacta entre estos dos gases es el paso fundamental de todo el proceso.

Generación de Especies Activas

La mezcla específica de gases regulada por el MFC influye directamente en la composición del plasma.

El control de flujo adecuado facilita la generación de especies activas críticas, incluyendo C2, CH y H. Estas especies son los "trabajadores" químicos que realizan la reducción.

Impacto en la Eficiencia del Proceso

Los ajustes aplicados al Controlador de Flujo Másico tienen un efecto posterior en la salida final del reactor. La relación es lineal: el control de flujo dicta la composición del plasma, lo que dicta los resultados.

Impulso de la Reducción de Óxido de Aluminio

La concentración de especies activas (C2, CH, H) determina la eficacia con la que se elimina el oxígeno del polvo de aluminio.

Si el MFC mantiene niveles óptimos de reactivos, la eficiencia de reducción del óxido de aluminio se maximiza.

Gestión de los Rendimientos de Subproductos

El proceso produce salidas secundarias, específicamente gas de síntesis y acetileno.

El rendimiento y la calidad de estos subproductos están directamente correlacionados con las proporciones de gas establecidas por el MFC.

Comprensión de las Sensibilidades del Proceso

Si bien el MFC permite la precisión, también resalta la vulnerabilidad del proceso. Comprender las compensaciones del control de flujo es esencial para obtener resultados consistentes.

El Riesgo de Desviación de Proporciones

Debido a que el proceso depende de especies activas específicas (C2, CH, H), incluso las fluctuaciones menores en el flujo de gas pueden alterar la química del plasma.

Si el MFC no logra mantener una estabilidad estricta, la concentración de estas especies disminuirá, lo que provocará una reducción incompleta del óxido de aluminio.

Equilibrio entre Reducción y Subproductos

Optimizar para un resultado puede afectar a otro.

Una proporción de flujo diseñada para maximizar la producción de gas de síntesis puede diferir ligeramente de la proporción necesaria para el máximo rendimiento de acetileno, lo que requiere una calibración cuidadosa del MFC según su objetivo principal.

La Elección Correcta para su Objetivo

Para maximizar la efectividad de su sistema de reducción basado en plasma, debe alinear la configuración de su MFC con sus objetivos específicos.

- Si su enfoque principal es la Reducción de Aluminio: Calibre el MFC para maximizar la concentración de especies C2 y CH, ya que estas impulsan directamente la eliminación de óxidos.

- Si su enfoque principal es la Recuperación de Subproductos: Ajuste la proporción Argón/Metano para favorecer la formación de especies que se recombinan en gas de síntesis o acetileno de alta calidad.

El Controlador de Flujo Másico no es solo una válvula; es el botón de ajuste para el rendimiento químico completo de su reactor.

Tabla Resumen:

| Característica | Papel del MFC en la Reducción por Plasma |

|---|---|

| Función Principal | Regulación precisa de los caudales de Argón (Ar) y Metano (CH4) |

| Especies Activas Clave | Genera radicales C2, CH y H esenciales para la reducción química |

| Impacto en el Proceso | Determina la eficiencia de la reducción de óxido de aluminio y el rendimiento de gas de síntesis/acetileno |

| Factor de Estabilidad | Evita la desviación de proporciones para garantizar una química de plasma y una salida de reactor consistentes |

Maximice la Eficiencia de Reducción de su Material con KINTEK

La precisión es el latido de cualquier proceso basado en plasma. En KINTEK, entendemos que incluso las fluctuaciones menores en el flujo de gas pueden comprometer sus resultados. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos soluciones de laboratorio de alto rendimiento, incluidos sistemas CVD personalizables, hornos de vacío y equipos térmicos de alta temperatura diseñados para integrarse perfectamente con sus requisitos de control de flujo.

Ya sea que esté optimizando la reducción de aluminio o apuntando a rendimientos específicos de subproductos, nuestro equipo está listo para construir el sistema de alta temperatura personalizado que su investigación demanda. ¡Contáctenos hoy para discutir sus necesidades de laboratorio únicas y explorar nuestra gama de sistemas de hornos personalizables!

Guía Visual

Referencias

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

La gente también pregunta

- ¿Cómo beneficia la claridad óptica de los tubos de cuarzo a los procesos de laboratorio? Mejore el control y la precisión en experimentos de alta temperatura

- ¿Cuál es el propósito específico de usar un crisol de grafito equipado con un tapón durante el proceso de fusión de Mg3Sb2?

- ¿Cuál es la función principal de un pirómetro de radiación en la validación de simulaciones de hornos? Garantizar la precisión del modelo

- ¿Cómo ayudan los controladores de flujo másico de alta precisión en la formación de estructuras de superredes? Dominio de CVD 2D

- ¿Qué papel juega un autoclave de alta presión revestido de PTFE en la síntesis de nanohilos de ZnO? Beneficios clave y factores de crecimiento

- ¿Cuál es el papel de los casquillos de sellado especializados en los experimentos de calentamiento? Garantizar el aislamiento hermético y la pureza

- ¿Qué función cumple un revestimiento de PTFE en la síntesis de NiWO4? Garantiza la pureza y previene la corrosión en reactores hidrotérmicos

- ¿Cuál es la función de las varillas agitadoras de grafito en la fundición de aluminio? Lograr una perfecta homogeneización de la aleación