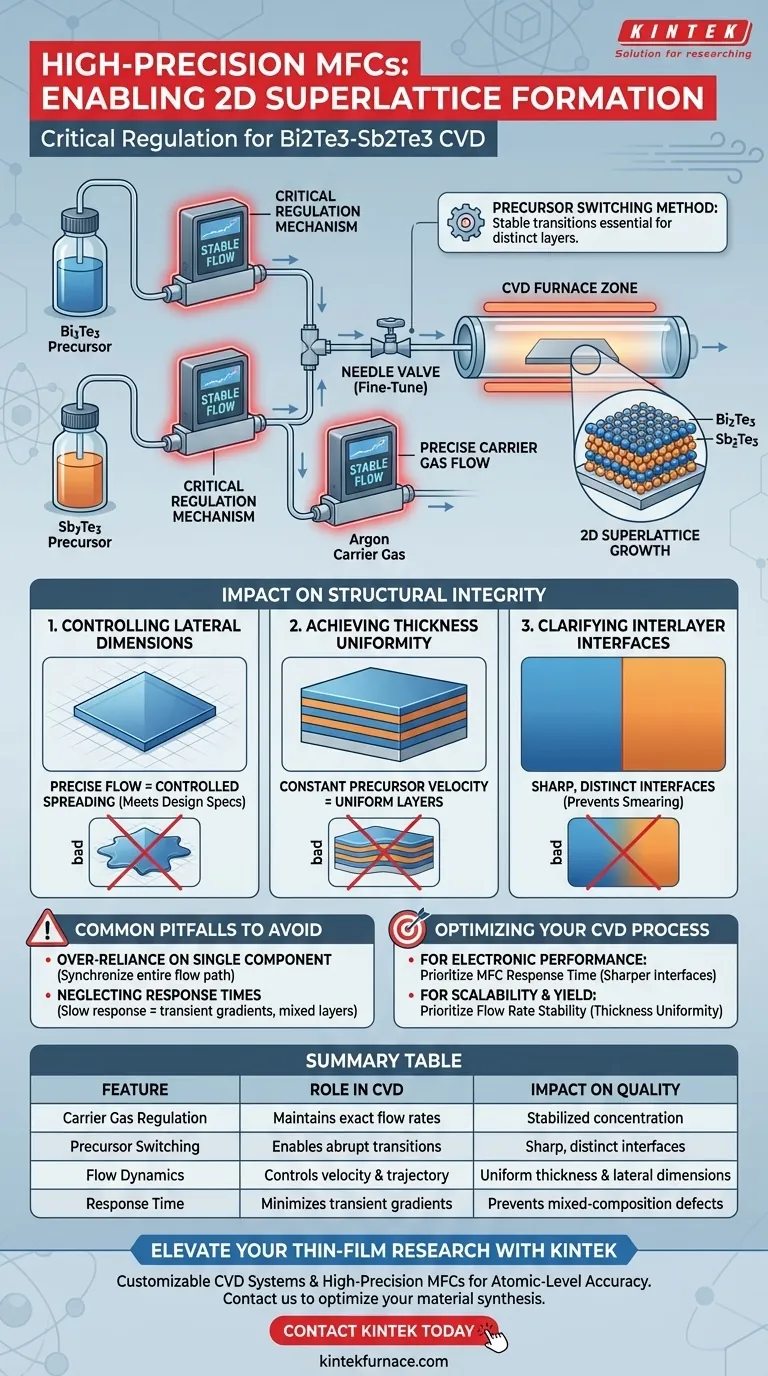

Los controladores de flujo másico de alta precisión (MFC) sirven como el mecanismo de regulación crítico para las tasas de flujo de gas portador durante la Deposición Química de Vapor (CVD) de Bi2Te3-Sb2Te3 2D. Al trabajar en conjunto con válvulas de aguja, estos controladores garantizan que las moléculas precursoras se entreguen a la superficie del sustrato con concentraciones y velocidades estabilizadas, lo cual es esencial para la formación exitosa de capas.

El riguroso control proporcionado por los MFC permite la ejecución precisa del "método de conmutación de precursores". Esta estabilidad es el factor decisivo para lograr un espesor uniforme, dimensiones laterales controladas e interfaces nítidas y distintas entre las capas de la superred.

El Papel del Control de Flujo en la Conmutación de Precursores

Regulación de Gases Portadores

En los procesos de CVD, el gas portador (típicamente argón) actúa como vehículo de transporte para los materiales precursores.

Los MFC son responsables de mantener la tasa de flujo exacta de este gas. Cualquier fluctuación aquí altera directamente la cantidad de material que llega al sustrato.

Sinergia con Válvulas de Aguja

Los MFC no operan de forma aislada; funcionan junto con válvulas de aguja para ajustar el sistema de entrega.

Mientras que el MFC establece la tasa de flujo general, el sistema combinado garantiza que las moléculas precursoras mantengan una trayectoria y densidad consistentes a medida que se acercan a la zona de deposición.

Estabilización de la Entrega de Precursores

La formación de una superred requiere la deposición alterna de diferentes materiales (Bi2Te3 y Sb2Te3).

Los MFC permiten el método de conmutación de precursores al garantizar que, cuando el sistema cambia de una fuente a otra, la transición sea estable. Esto evita picos o caídas de concentración que podrían interrumpir la red de crecimiento.

Impacto en la Integridad Estructural de la Superred

Control de Dimensiones Laterales

El tamaño y la forma de los cristales 2D en la superficie del sustrato están dictados por la dinámica del flujo.

El control preciso del flujo evita la dispersión incontrolada, asegurando que las dimensiones laterales del cristal en crecimiento cumplan con las especificaciones de diseño.

Logro de Uniformidad de Espesor

En los materiales 2D, una variación de incluso una sola capa atómica es significativa.

Al mantener una velocidad constante del precursor, los MFC aseguran que la tasa de deposición sea uniforme en todo el sustrato, lo que resulta en un espesor de capa consistente.

Clarificación de Interfaces Intercapa

El rendimiento de una superred depende en gran medida del límite donde se encuentran dos materiales diferentes.

El control de alta precisión asegura que el cambio entre capas sea abrupto en lugar de gradual. Esto da como resultado interfaces intercapa claras y nítidas, evitando la "difuminación" de materiales que degrada las propiedades electrónicas.

Errores Comunes a Evitar

Excesiva Dependencia de un Solo Componente

Si bien los MFC son vitales, son parte de un ecosistema más amplio que incluye válvulas de aguja y reguladores de presión.

La precisión solo en el MFC es insuficiente si las válvulas posteriores están mal calibradas o si la temperatura de la fuente precursora fluctúa. Toda la ruta de flujo debe estar sincronizada.

Ignorar los Tiempos de Respuesta

En el método de conmutación de precursores, la velocidad a la que un MFC se estabiliza después de un cambio de punto de ajuste es crítica.

Si el controlador tiene un tiempo de respuesta lento, crea un gradiente transitorio de concentración. Esto conduce a capas de composición mixta en lugar de las estructuras de superred distintas y nítidas requeridas.

Optimización de su Proceso de CVD

Para maximizar la calidad de sus superredes 2D de Bi2Te3-Sb2Te3, centre la calibración de su equipo basándose en sus objetivos estructurales específicos.

- Si su enfoque principal es el Rendimiento Electrónico: Priorice el tiempo de respuesta del MFC para garantizar las interfaces intercapa más nítidas posible, reduciendo la dispersión de electrones en los límites.

- Si su enfoque principal es la Escalabilidad y el Rendimiento: Priorice la estabilidad de la tasa de flujo durante largos períodos para garantizar la uniformidad del espesor en sustratos más grandes.

La verdadera precisión en CVD no se trata solo de mover gas; se trata de garantizar la estabilidad del entorno donde tiene lugar el ensamblaje atómico.

Tabla Resumen:

| Característica | Papel en la Formación de Superredes CVD | Impacto en la Calidad del Material |

|---|---|---|

| Regulación del Gas Portador | Mantiene tasas de flujo exactas de argón a través de MFC | Asegura una concentración estabilizada de precursores |

| Conmutación de Precursores | Permite transiciones abruptas entre materiales | Crea interfaces intercapa nítidas y distintas |

| Dinámica del Flujo | Controla la velocidad y trayectoria del precursor | Garantiza uniformidad de espesor y dimensiones laterales |

| Tiempo de Respuesta | Minimiza gradientes de concentración transitorios | Previene defectos de capas de composición mixta |

Mejore su Investigación de Películas Delgadas con KINTEK

El control preciso es la diferencia entre una película defectuosa y una superred perfecta. KINTEK proporciona sistemas CVD líderes en la industria, incluyendo hornos Muffle, de Tubo, Rotatorios y de Vacío, todos los cuales pueden personalizarse con MFC de alta precisión para satisfacer sus requisitos específicos de I+D.

Nuestra experiencia en fabricación y soporte de I+D garantizan que su laboratorio esté equipado para lograr precisión a nivel atómico en cada deposición. Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados y permítanos ayudarle a optimizar su proceso de síntesis de materiales.

Guía Visual

Referencias

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo se utilizan los baños de agua a temperatura constante y los hornos de secado para verificar la calidad de la unión? Dominio de las pruebas EN 314-1

- ¿Cuál es el propósito de utilizar el encapsulado al vacío de cuarzo? Optimizar aleaciones magnetocalóricas a base de La(Fe,Si)13

- ¿Qué papel juega un crisol de grafito de alta pureza en la recuperación de zinc con súper gravedad? Beneficios y funciones clave

- ¿Por qué es esencial el uso de crisoles de grafito de alta pureza? Protege el acero de alto manganeso TiC durante la sinterización

- ¿Cuál es la función del sistema de enfriamiento por agua circulante? Optimizar la condensación y el rendimiento del aceite de pirólisis

- ¿Por qué las campanas de extracción y los tubos de cuarzo sellados son obligatorios para BiF3 y SbF3? Seguridad en reacciones de fluoruro a alta temperatura

- ¿Cuál es la función de un sistema de control de flujo de gas argón (Ar) de alta pureza? Garantiza una uniformidad superior de los nanohilos

- ¿Por qué se selecciona un crisol de grafito como recipiente de reacción a alta temperatura? Optimizar la síntesis de baterías de iones de sodio