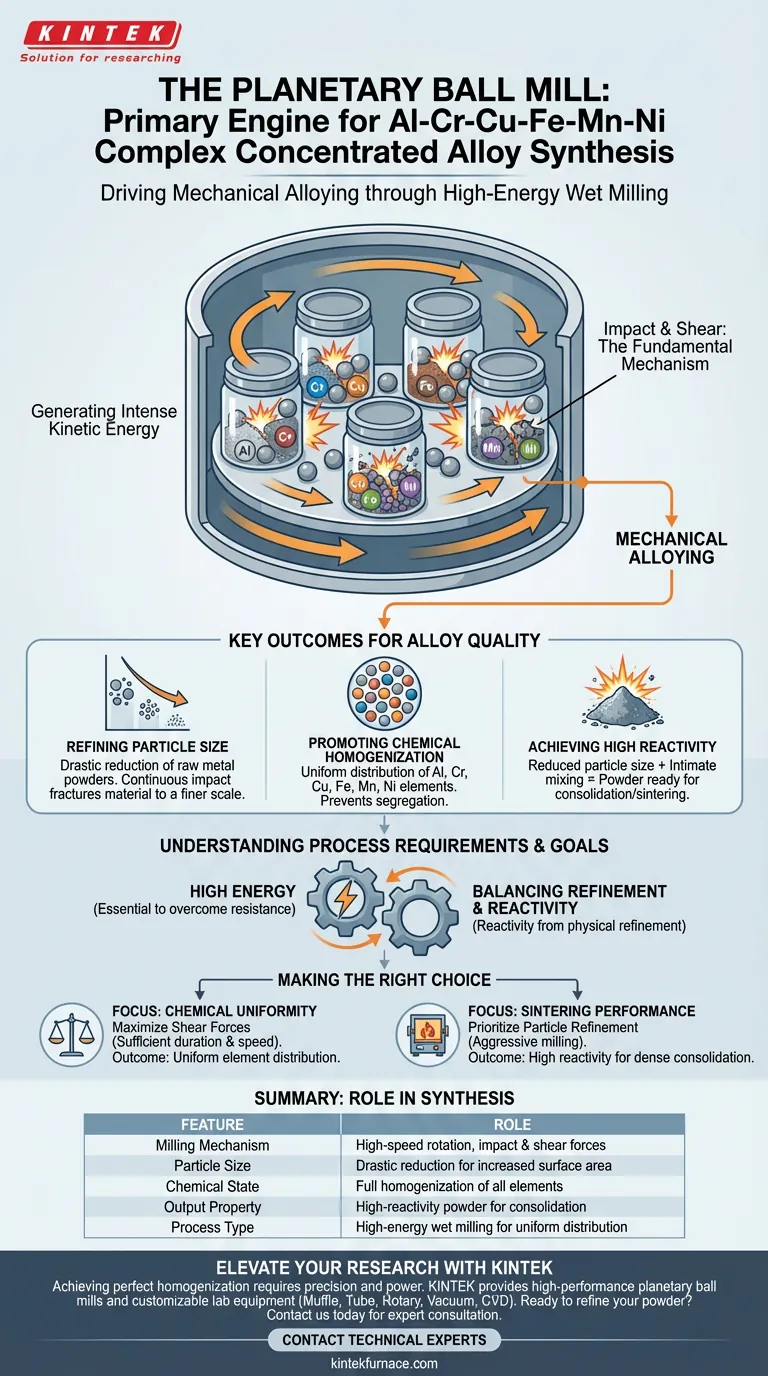

En la síntesis de aleaciones Al-Cr-Cu-Fe-Mn-Ni, el molino de bolas planetario actúa como el motor principal de la aleación mecánica. Utiliza una rotación a alta velocidad para generar una intensa energía cinética, sometiendo las materias primas a importantes fuerzas de impacto y cizallamiento. Este proceso, a menudo realizado como molienda húmeda de alta energía, es esencial para facilitar físicamente la combinación de estos diversos componentes metálicos en un material unificado.

El entorno de alta energía del molino impulsa dos resultados esenciales: la drástica reducción del tamaño de las partículas y la homogeneización química de la aleación. Esto da como resultado un polvo mezclado con alta reactividad, lo cual es fundamental para el éxito del procesamiento posterior.

El Mecanismo de Acción

Generación de Energía Cinética

El molino de bolas planetario opera mediante rotación a alta velocidad. Este movimiento crea una fuerza centrífuga que acelera los medios de molienda (bolas) y la mezcla de polvo dentro del recipiente de molienda.

El Papel del Impacto y el Cizallamiento

A medida que el molino gira, los medios de molienda colisionan con el polvo. Esto genera fuerzas de alto impacto que fracturan el material y fuerzas de cizallamiento que lo desgarran. Estas fuerzas son el mecanismo fundamental detrás de la aleación mecánica.

Resultados Clave para la Calidad de la Aleación

Refinamiento del Tamaño de Partícula

Una de las funciones principales de este proceso es el refinamiento del tamaño promedio de partícula. El impacto continuo fractura los polvos metálicos crudos, reduciéndolos a una escala mucho más fina que el material de partida.

Promoción de la Homogeneización Química

Más allá de la simple reducción de tamaño, el molino promueve un alto grado de homogeneización química. La intensa mezcla asegura que los elementos Al, Cr, Cu, Fe, Mn y Ni se distribuyan uniformemente, evitando la segregación dentro de la aleación.

Logro de Alta Reactividad

La combinación de un tamaño de partícula reducido y una mezcla íntima da como resultado un polvo con alta reactividad. Este estado a menudo es necesario para facilitar eficazmente los procesos posteriores de consolidación o sinterización.

Comprensión de los Requisitos del Proceso

La Necesidad de Alta Energía

Es importante reconocer que lograr una verdadera aleación compleja concentrada requiere una entrada de energía significativa. La naturaleza de "alta velocidad" y "alta energía" del proceso de molienda húmeda descrito no es opcional; es necesaria para superar la resistencia física de los metales crudos a la aleación.

Equilibrio entre Refinamiento y Reactividad

El objetivo es producir un "polvo mezclado con alta reactividad". Sin embargo, esta reactividad es un resultado directo del refinamiento físico. El proceso se basa en la naturaleza agresiva de las fuerzas de molienda para alterar eficazmente el estado del polvo.

Tomando la Decisión Correcta para su Objetivo

Al configurar su proceso de molienda para aleaciones Al-Cr-Cu-Fe-Mn-Ni, considere sus objetivos específicos con respecto al estado final del polvo.

- Si su enfoque principal es la Uniformidad Química: Asegúrese de que la duración y la velocidad de molienda sean suficientes para utilizar las fuerzas de cizallamiento para una máxima homogeneización de los seis elementos distintos.

- Si su enfoque principal es el Rendimiento de Sinterización: Priorice el refinamiento del tamaño de partícula para lograr la alta reactividad necesaria para una consolidación densa.

El molino de bolas planetario no es solo un mezclador; es un reactor de alta energía que define las características fundamentales de su polvo de aleación final.

Tabla Resumen:

| Característica | Papel en la Síntesis de Al-Cr-Cu-Fe-Mn-Ni |

|---|---|

| Mecanismo de Molienda | Rotación a alta velocidad que genera fuerzas de impacto y cizallamiento |

| Tamaño de Partícula | Reducción drástica para aumentar el área superficial |

| Estado Químico | Homogeneización completa de los elementos Al, Cr, Cu, Fe, Mn y Ni |

| Propiedad de Salida | Polvo de alta reactividad listo para sinterización/consolidación |

| Tipo de Proceso | Molienda húmeda de alta energía para una distribución uniforme |

Mejore su Investigación de Materiales con KINTEK

Lograr la homogeneización química perfecta para aleaciones complejas concentradas como Al-Cr-Cu-Fe-Mn-Ni requiere precisión y potencia. KINTEK proporciona molinos de bolas planetarios de alto rendimiento diseñados para entregar la energía cinética extrema necesaria para una aleación mecánica exitosa.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de equipos de laboratorio que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables según sus requisitos de investigación específicos.

¿Listo para refinar la reactividad de su polvo y el rendimiento de sinterización? Contáctenos hoy para consultar con nuestros expertos técnicos y encontrar el horno de alta temperatura o la solución de molienda ideal para su laboratorio.

Guía Visual

Referencias

- Tailoring Mechanical Properties of Al-Cr-Cu-Fe-Mn-Ni Complex Concentrated Alloys Prepared Using Pressureless Sintering. DOI: 10.3390/ma18174068

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué desafíos del proceso aborda el equipo de filtración por vacío durante la construcción de películas de CsPbBr3@CA-SiO2?

- ¿Cuál es la necesidad de una ventana de observación en una cámara de combustión de magnesio? Mejore su análisis de datos visuales

- ¿Por qué se colocan las muestras de recubrimiento en crisoles especializados? Garantice resultados precisos en las pruebas de corrosión en sales fundidas

- ¿Cuál es el rango de temperatura para los hornos de laboratorio? Encuentre su solución de calor ideal

- ¿Cuál es el papel de un crisol de BN en la síntesis de Ca0.5Sr0.5AlSiN3:Eu2+? Lograr fósforos de nitruro de alta pureza

- ¿Cuál es la importancia de utilizar termopares tipo K soldados por puntos en el tratamiento térmico del acero DP? Domina la precisión térmica

- ¿Por qué es necesario un crisol de alúmina al sintetizar U0.92Mn3Si2C dentro de un tubo de cuarzo? Garantizar la integridad del recipiente

- ¿Cuáles son los beneficios de la bomba de vacío de agua circulante mejorada? Ahorre costes y sea ecológico en su laboratorio