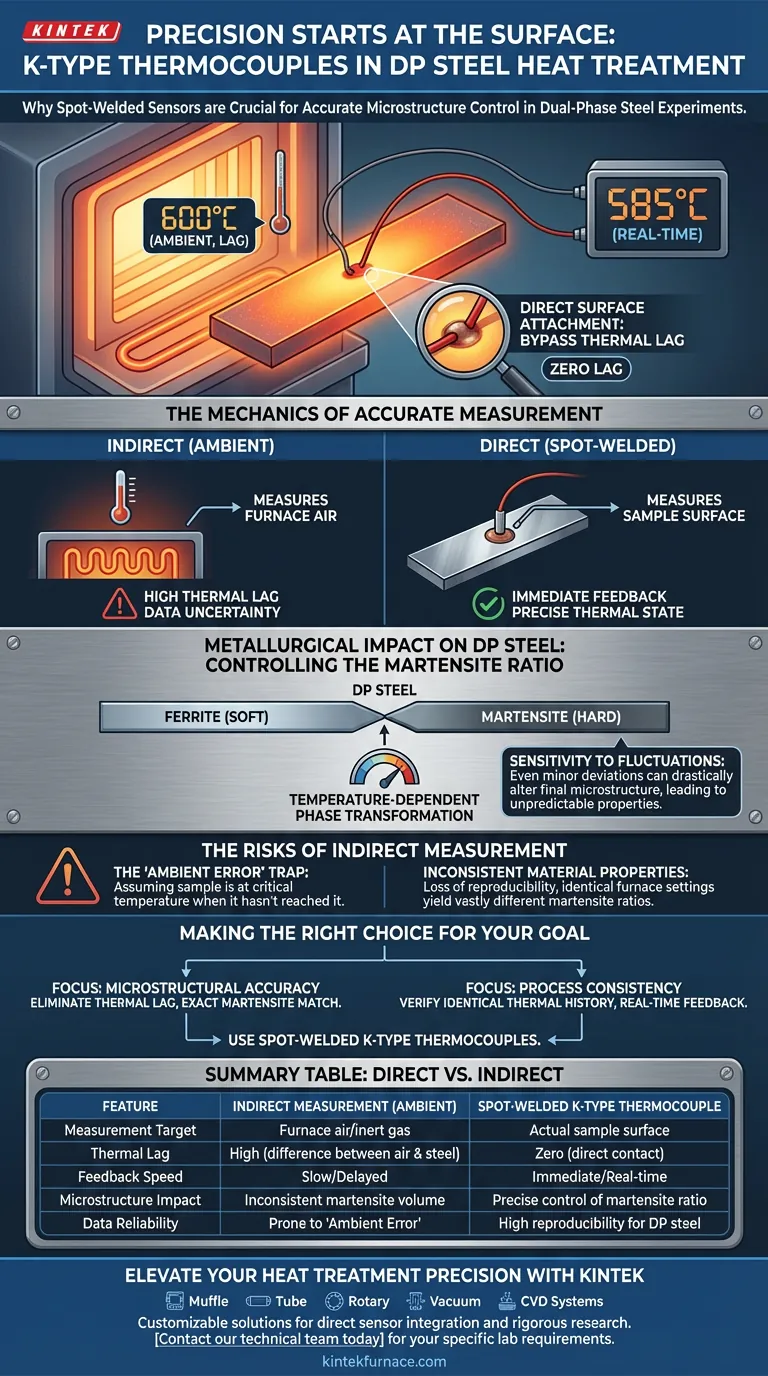

La precisión comienza en la superficie. Los termopares tipo K soldados por puntos son indispensables en los experimentos con acero de Doble Fase (DP) porque se adhieren directamente a la muestra, midiendo la temperatura real del material en lugar del entorno circundante. Esto proporciona el monitoreo en tiempo real necesario para mantener parámetros estrictos de tratamiento térmico y eliminar las conjeturas asociadas con los sensores ambientales del horno.

En el procesamiento del acero DP, incluso las fluctuaciones menores de temperatura pueden alterar drásticamente la proporción final de martensita. El monitoreo directo de la superficie es la única forma de asegurar la retroalimentación precisa necesaria para garantizar una evolución microestructural consistente.

La mecánica de la medición precisa

Adhesión directa a la superficie

Los termopares estándar del horno miden el aire o el gas inerte dentro de la cámara, no la muestra en sí. Al utilizar termopares tipo K soldados por puntos, se evita el desfase térmico entre el elemento calefactor y el espécimen. Esto asegura que los datos reflejen el estado térmico exacto del acero en cualquier segundo.

Monitoreo en tiempo real

El tratamiento térmico requiere la adhesión a tasas de calentamiento y tiempos de remojo específicos. Los sensores soldados por puntos proporcionan retroalimentación inmediata, lo que permite ajustes dinámicos durante el ciclo. Esta capacidad es fundamental para verificar que los parámetros programados se alinean con la realidad física de la muestra.

El impacto metalúrgico en el acero DP

Control de la proporción de martensita

Las propiedades mecánicas del acero de Doble Fase se definen por el equilibrio entre la ferrita blanda y la martensita dura. Esta proporción de martensita se establece durante la fase de recocido. Dado que esta transformación de fase depende de la temperatura, el control térmico preciso es innegociable.

Sensibilidad a las fluctuaciones

La referencia principal destaca que fluctuaciones menores de temperatura pueden afectar significativamente la microestructura final. Si la temperatura se desvía incluso ligeramente del objetivo, la fracción volumétrica de martensita cambiará. Esto conduce a propiedades mecánicas impredecibles y experimentos fallidos.

Los riesgos de la medición indirecta

La trampa del "error ambiental"

Confiar en la medición indirecta de la temperatura (sin contacto) introduce incertidumbre sobre la temperatura central de la muestra. Sin la retroalimentación estricta de una unidad soldada por puntos, corre el riesgo de asumir que la muestra ha alcanzado la temperatura crítica cuando no es así.

Propiedades del material inconsistentes

La contrapartida de descuidar el monitoreo por contacto directo es la pérdida de reproducibilidad. Sin datos precisos para confirmar que los parámetros de tratamiento térmico se mantienen estrictamente, configuraciones de horno idénticas pueden producir muestras con proporciones de martensita y características de rendimiento muy diferentes.

Tomando la decisión correcta para su objetivo

Para garantizar que sus experimentos con acero DP produzcan datos válidos y reproducibles, debe priorizar la medición directa.

- Si su enfoque principal es la precisión microestructural: Utilice termopares soldados por puntos para eliminar el desfase térmico, asegurando que la proporción de martensita coincida exactamente con su diseño teórico.

- Si su enfoque principal es la consistencia del proceso: Confíe en la retroalimentación en tiempo real de estos sensores para verificar que cada muestra experimenta el mismo historial térmico exacto, independientemente de las fluctuaciones del horno.

La medición por contacto directo no es solo una herramienta de monitoreo; es el mecanismo de control de la calidad del material.

Tabla resumen:

| Característica | Medición indirecta (ambiental) | Termopar K soldado por puntos |

|---|---|---|

| Objetivo de la medición | Aire/gas inerte del horno | Superficie real de la muestra |

| Desfase térmico | Alto (diferencia entre aire y acero) | Cero (contacto directo) |

| Velocidad de retroalimentación | Lenta/Retrasada | Inmediata/En tiempo real |

| Impacto en la microestructura | Volumen de martensita inconsistente | Control preciso de la proporción de martensita |

| Fiabilidad de los datos | Propenso a "errores ambientales" | Alta reproducibilidad para acero DP |

Mejore la precisión de su tratamiento térmico con KINTEK

No permita que las fluctuaciones menores de temperatura comprometan la microestructura de su acero de Doble Fase. KINTEK proporciona las soluciones de laboratorio de alto rendimiento necesarias para una investigación metalúrgica rigurosa. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para acomodar la integración directa de sensores y sus necesidades experimentales únicas.

Asegure una consistencia absoluta del proceso y precisión microestructural en cada ciclo. Póngase en contacto con nuestro equipo técnico hoy mismo para encontrar el horno de alta temperatura perfecto para los requisitos específicos de su laboratorio.

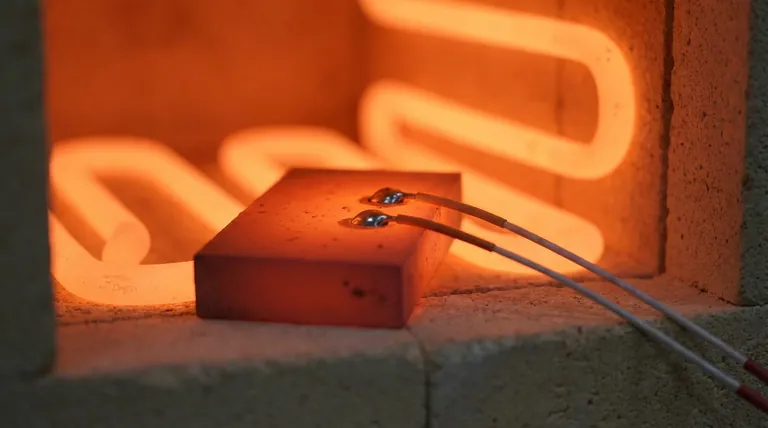

Guía Visual

Referencias

- Pedram Dastur, Claire Davis. Development of a High Ductility DP Steel Using a Segregation Neutralization Approach: Benchmarked Against a Commercial Dual Phase Steel. DOI: 10.1007/s11661-024-07427-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Brida de Ultra Alto Vacío Tapón de Aviación Vidrio Sinterizado Conector Circular Hermético para KF ISO CF

La gente también pregunta

- ¿Qué ventajas ofrecen los crisoles de platino para la sinterización de KCdCl3? Asegure la síntesis de muestras puras y monofásicas

- ¿Por qué se utilizan crisoles cerámicos de alta temperatura para la calcopirita? Garantizar la pureza en el tratamiento térmico del mineral

- ¿Por qué se prefiere un horno de secado por aire forzado de sobremesa para nanomateriales a base de microalgas? Mejora la calidad del polvo

- ¿Por qué se prefieren los crisoles cerámicos de Y2O3 sobre los de Al2O3 para las superaleaciones Y-DD5? Descubra la inercia superior de la ytría

- ¿Cuál es la función de un dispositivo de purificación de virutas de cobre? Mejore la pureza del gas de su horno de sinterización

- ¿Cuáles son los rangos de tamaño típicos disponibles para los tubos de cuarzo utilizados en hornos de laboratorio? Encuentre su ajuste perfecto para aplicaciones de alta temperatura

- ¿Cuál es el papel clave de un crisol de grafito en el proceso de destilación al vacío para la purificación de magnesio? Esencial para resultados de alta pureza

- ¿Cuál es la función de las bolas cerámicas dentro de un horno de caja? Mejora la grafiación del coque y la seguridad del sistema