Los moldes de acero de alta precisión y las prensas de laboratorio cumplen la función crítica de consolidación estructural. En la preparación inicial del Titanato de Litio y Lantano (LLTO), estas herramientas definen la geometría y la densidad del material al comprimir el polvo suelto en una forma sólida. Este paso transforma el polvo volátil en un "pellet en verde" con suficiente resistencia mecánica para servir como base para un procesamiento posterior.

El objetivo principal es convertir el polvo suelto y difícil de manipular en una unidad geométrica cohesiva. Al aplicar una presión específica y constante, este equipo establece la integridad estructural inicial requerida para el prensado isostático posterior y la sinterización a alta temperatura.

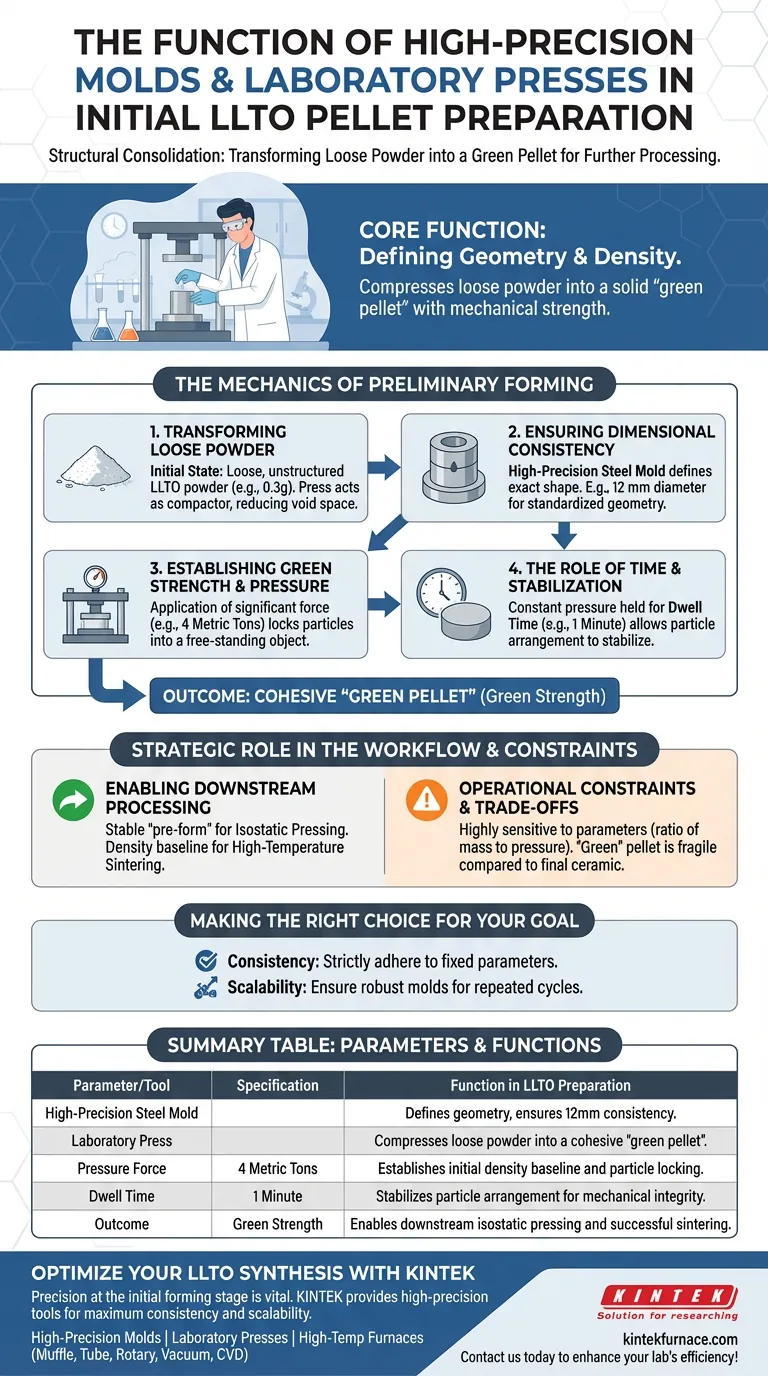

La Mecánica de la Formación Preliminar

Transformación del Polvo Suelto en Sólidos

El estado inicial del LLTO es un polvo suelto que carece de estructura. La prensa de laboratorio funciona como compactadora, forzando las partículas discretas a unirse para reducir el espacio vacío.

Garantizar la Consistencia Dimensional

Se utilizan moldes de acero de alta precisión para definir la forma y el tamaño exactos del pellet. Por ejemplo, a menudo se utiliza un molde de 12 mm de diámetro para garantizar la geometría estandarizada requerida para obtener resultados experimentales consistentes.

Establecer la Resistencia en Verde

La aplicación de fuerza crea "resistencia en verde", la integridad mecánica de una cerámica sin sinterizar. Al someter una cantidad específica de polvo (por ejemplo, 0,3 gramos) a una fuerza significativa, las partículas se bloquean para formar un objeto autoportante.

El Papel del Tiempo y la Presión

La función de la prensa no es solo apretar, sino mantener una presión constante. Un protocolo típico implica aplicar 4 toneladas métricas de presión y mantenerla durante 1 minuto para permitir que la disposición de las partículas se estabilice.

Papel Estratégico en el Flujo de Trabajo

Habilitar el Procesamiento Posterior

El pellet en verde no es el producto final; es un requisito previo. El prensado inicial proporciona una "preforma" estable que permite que el material se someta a un prensado isostático sin desmoronarse.

Preparación para la Sinterización

La sinterización a alta temperatura requiere una base compactada para ser eficaz. La prensa de laboratorio crea la línea base de densidad necesaria que permite que la cerámica se densifique adecuadamente durante la fase de calentamiento.

Restricciones Operativas y Compensaciones

Dependencia de Parámetros Específicos

El éxito de esta función es muy sensible a las entradas. Desviarse de la relación establecida de masa (0,3 g) a presión (4 toneladas métricas) puede dar lugar a pellets que sean demasiado frágiles para manipularlos o demasiado densos para sinterizarlos de manera uniforme.

La Limitación "en Verde"

Si bien la prensa crea resistencia mecánica, el pellet resultante sigue siendo frágil en comparación con la cerámica final. Proporciona suficiente resistencia para la manipulación y el siguiente paso del proceso, pero carece de la unión química del producto sinterizado final.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su etapa de preparación, considere su objetivo específico:

- Si su enfoque principal es la Consistencia: Adhiérase estrictamente a los parámetros fijos (por ejemplo, 4 toneladas métricas durante 1 minuto) para garantizar que cada pellet tenga un perfil de densidad idéntico.

- Si su enfoque principal es la Escalabilidad: Asegúrese de que sus moldes de alta precisión sean lo suficientemente robustos para mantener la tolerancia de 12 mm de diámetro durante ciclos repetidos de alta presión.

La precisión en esta etapa inicial es el factor más importante para asegurar una base estable para el electrolito cerámico final.

Tabla Resumen:

| Parámetro | Especificación | Función en la Preparación de LLTO |

|---|---|---|

| Herramientas | Molde de Acero de Alta Precisión | Define la geometría y asegura la consistencia dimensional de 12 mm. |

| Equipo | Prensa de Laboratorio | Comprime el polvo suelto en un "pellet en verde" cohesivo. |

| Fuerza de Presión | 4 Toneladas Métricas | Establece la línea base de densidad inicial y el bloqueo de partículas. |

| Tiempo de Permanencia | 1 Minuto | Estabiliza la disposición de las partículas para la integridad mecánica. |

| Resultado | Resistencia en Verde | Permite el prensado isostático posterior y una sinterización exitosa. |

Optimice la Síntesis de su Material LLTO con KINTEK

La precisión en la etapa inicial de formación es vital para los electrolitos cerámicos de alto rendimiento. KINTEK proporciona las herramientas de alta precisión necesarias para garantizar que su investigación logre la máxima consistencia y escalabilidad.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de equipos de laboratorio que incluyen:

- Moldes de Alta Precisión: Diseñados específicamente para una geometría repetible de pellets cerámicos.

- Prensas de Laboratorio: Que proporcionan presión constante para una resistencia en verde superior.

- Hornos de Alta Temperatura: Sistemas de mufla, tubo, rotatorios, de vacío y CVD para una sinterización experta.

Todos nuestros sistemas son personalizables para satisfacer sus necesidades de laboratorio únicas. ¡Contáctenos hoy mismo para mejorar la eficiencia y la integridad del material de su laboratorio!

Guía Visual

Referencias

- Pei‐Yin Chen, Sheng‐Heng Chung. A solid-state electrolyte for electrochemical lithium–sulfur cells. DOI: 10.1039/d3ra05937e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se seleccionan los crisoles de carburo de silicio para el bronce de aluminio C95800? Garantice la pureza y la eficiencia

- ¿Cómo facilita un horno de secado por explosión de laboratorio la conversión de licor de lixiviación ácida en PAFS sólidos? Mecanismo Clave

- ¿Por qué se utiliza la placa de acero ASTM A36 para los marcos de los hornos de tratamiento térmico? Resistencia fiable y eficiencia de costes

- ¿Cuál es la función de los troqueles refractarios de alta pureza en el moldeo por colada? Beneficios clave para el moldeo de cerámica de precisión

- ¿Cuál es la función de un horno de precisión en el secado de madera impregnada de resina? Optimice su unión y su integridad estructural

- ¿Qué factores de coste deben considerarse al elegir un tubo para horno de cerámica de alúmina? Optimice el coste total de propiedad

- ¿Por qué es necesaria una tapa de sellado para el crisol de arcilla y grafito? Clave para la síntesis exitosa de composites Fe3O4/C

- ¿Cuáles son las funciones de los hornos de secado al vacío de laboratorio y las balanzas analíticas de precisión en el monitoreo de la humedad?