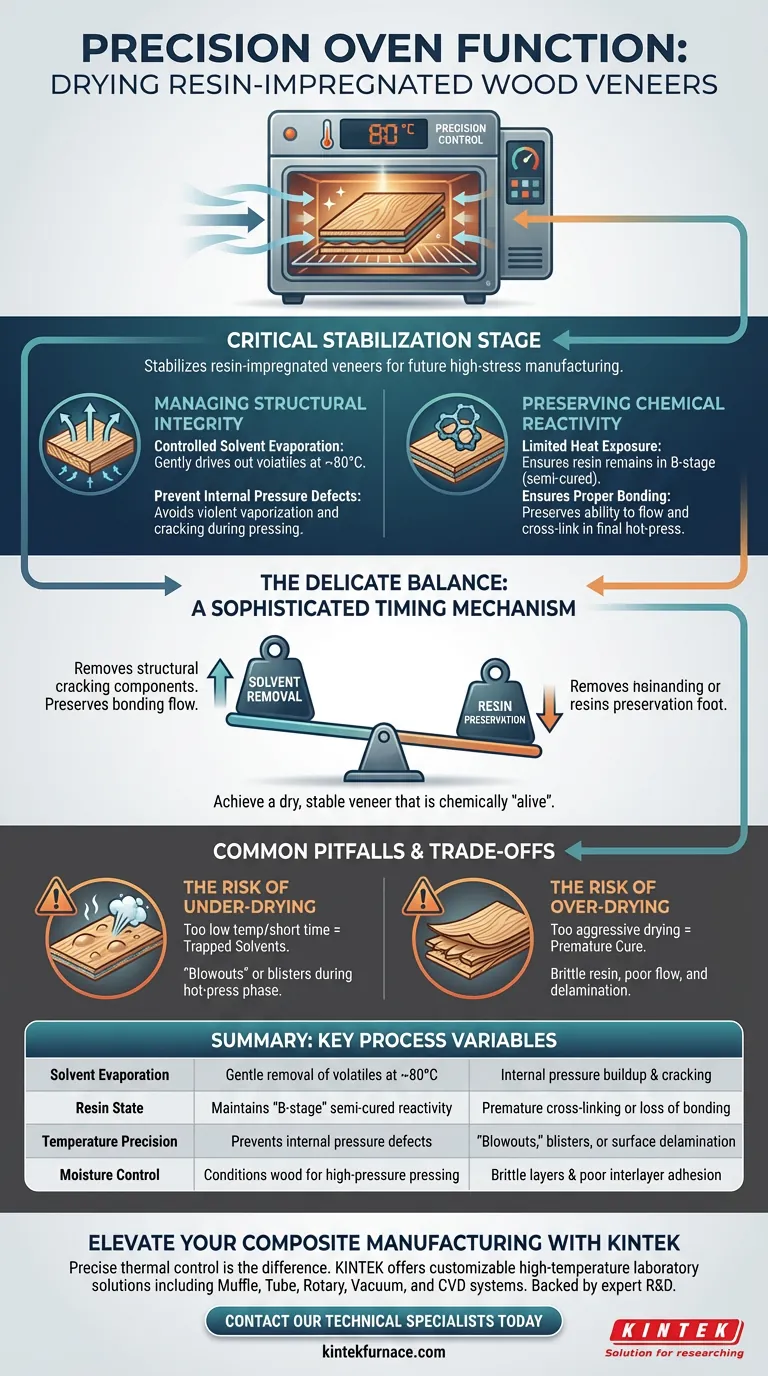

Un horno de precisión con control de temperatura sirve como etapa crítica de estabilización para las chapas impregnadas de resina. Su función principal es evaporar los disolventes a una velocidad controlada para evitar la acumulación de presión interna, al tiempo que limita estrictamente la exposición al calor para garantizar que la resina no se cure antes del ensamblaje final.

El horno actúa como un sofisticado mecanismo de temporización: elimina los componentes volátiles que causarían grietas estructurales, pero preserva la capacidad química de la resina para fluir y unirse durante la futura etapa de prensado en caliente.

Gestión de la integridad estructural

El proceso de secado no se trata simplemente de eliminar la humedad; se trata de acondicionar el material compuesto para la fabricación bajo alta tensión.

Evaporación controlada de disolventes

La impregnación de resina introduce disolventes que deben eliminarse antes de que la madera se someta a un procesamiento a alta presión.

Si estos disolventes permanecen atrapados dentro de las células de la madera, se vaporizarán violentamente durante las etapas posteriores de calentamiento. El horno mantiene una temperatura constante y específica (a menudo alrededor de 80 °C) para expulsar suavemente estos volátiles.

Prevención de defectos por presión interna

Cuando los disolventes se evaporan demasiado rápido o quedan atrapados durante el prensado, crean una inmensa presión interna.

Esta presión es una causa principal de agrietamiento en la estructura de la madera. Al regular la velocidad de secado, el horno garantiza que la chapa alcance un estado estable sin desarrollar fracturas microscópicas o hendiduras macroscópicas.

Preservación de la reactividad química

El aspecto más delicado de este proceso es la gestión del estado de la propia resina.

Evitar el reticulado prematuro

Las resinas están diseñadas para endurecerse (reticularse) bajo calor, pero esto solo debe ocurrir durante la etapa final de prensado en caliente.

Si el horno de secado está demasiado caliente, la resina comenzará a reticularse prematuramente. Esta "precure" solidifica la resina dentro de la madera antes de que las chapas se apilen o moldeen.

Garantizar una unión adecuada

Para que el producto final sea duradero, la resina debe permanecer químicamente reactiva después de salir del horno de secado.

Un horno de precisión garantiza que la resina permanezca en un estado "B" o semicurado. Esto preserva su capacidad para fluir, llenar huecos y formar fuertes enlaces químicos cuando las chapas se prensen juntas.

Errores comunes y compensaciones

Operar un horno de secado implica navegar por una estrecha ventana de éxito entre la seguridad estructural y la viabilidad química.

El riesgo de secado insuficiente

Si prioriza la preservación de la resina y establece la temperatura demasiado baja o el tiempo demasiado corto, quedarán disolventes.

Esto conduce a "explosiones" o ampollas durante la fase de prensado en caliente, ya que el vapor atrapado y el gas disolvente explotan hacia afuera, arruinando el acabado superficial y la unión interna.

El riesgo de secado excesivo

Por el contrario, si seca agresivamente la madera para asegurarse de que se eliminen todos los disolventes, corre el riesgo de avanzar demasiado la resina.

Las chapas secadas en exceso contienen resina quebradiza y completamente curada que no se fusionará con las capas adyacentes. Esto da como resultado delaminación, donde las capas del producto final se separan bajo tensión.

Tomar la decisión correcta para su objetivo

Para optimizar su proceso de secado, debe equilibrar la eliminación de disolventes con la preservación de la resina.

- Si su principal objetivo es prevenir grietas superficiales: Asegúrese de que la temperatura del horno sea lo suficientemente alta para evaporar completamente los disolventes (por ejemplo, 80 °C) para eliminar la presión interna durante el prensado.

- Si su principal objetivo es la máxima resistencia de la unión: Controle estrictamente el tiempo de exposición térmica para garantizar que la resina retenga suficiente reactividad para fluir y reticularse durante el prensado en caliente final.

El éxito radica en lograr una chapa lo suficientemente seca como para permanecer estable, pero lo suficientemente "viva" químicamente como para unirse.

Tabla resumen:

| Variable del proceso | Función en el secado | Impacto de un control deficiente |

|---|---|---|

| Evaporación de disolventes | Eliminación suave de volátiles a ~80°C | Acumulación de presión interna y agrietamiento estructural |

| Estado de la resina | Mantiene la reactividad semicurada en "etapa B" | Reticulado prematuro o pérdida de flujo de unión |

| Precisión de la temperatura | Previene defectos por presión interna | "Explosiones", ampollas o delaminación superficial |

| Control de humedad | Acondiciona la madera para el prensado a alta presión | Capas quebradizas y mala adhesión entre capas |

Mejore la fabricación de sus compuestos con KINTEK

El control térmico preciso es la diferencia entre una unión de alta resistencia y un fallo total del material. En KINTEK, entendemos el delicado equilibrio necesario para secar materiales impregnados de resina. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de soluciones de alta temperatura de laboratorio, incluidos sistemas Muffle, de tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades específicas de secado de resina y tratamiento térmico.

Asegúrese de que sus chapas permanezcan químicamente activas y estructuralmente sólidas con equipos diseñados para la precisión. Póngase en contacto con nuestros especialistas técnicos hoy mismo para analizar los requisitos de su proyecto y descubrir cómo nuestra tecnología avanzada de hornos puede optimizar los resultados de su producción.

Guía Visual

Referencias

- Johannes Karthäuser, Holger Militz. Modification of plywood with phenol–formaldehyde resin: substitution of phenol by pyrolysis cleavage products of softwood kraft lignin. DOI: 10.1007/s00107-023-02029-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1200℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué funciones clave desempeñan los moldes de grafito durante el sinterizado por prensado en caliente? Mejora la calidad del composite Ti/Al2O3

- ¿Cuál es la función de los tubos de vidrio en el estirado térmico de núcleo fundido? Conformación de precisión y aislamiento químico

- ¿Por qué se utiliza una unidad de vacío de dos etapas en la destilación de magnesio? Para un bombeo más rápido y eficiente

- ¿Qué condiciones ambientales proporcionan los sistemas de vacío y los tubos de cuarzo? Optimización de la síntesis de nanocables de ZnS

- ¿Cuál es la función principal de un crisol de alúmina en el crecimiento de CsV3Sb5? Garantiza alta pureza y estabilidad térmica

- ¿Por qué se prefiere un crisol de corindón de alúmina de alta pureza para la fusión? Logre la integridad de la investigación de alta precisión

- ¿Cuál es la función principal de un tubo de cuarzo en la preparación de SnSe? Garantiza la síntesis de aleaciones de alta pureza

- ¿Qué funciones de seguridad y medioambientales desempeñan los sistemas de extracción de laboratorio y antorcha en la pirólisis? Garantice un espacio de trabajo de laboratorio seguro