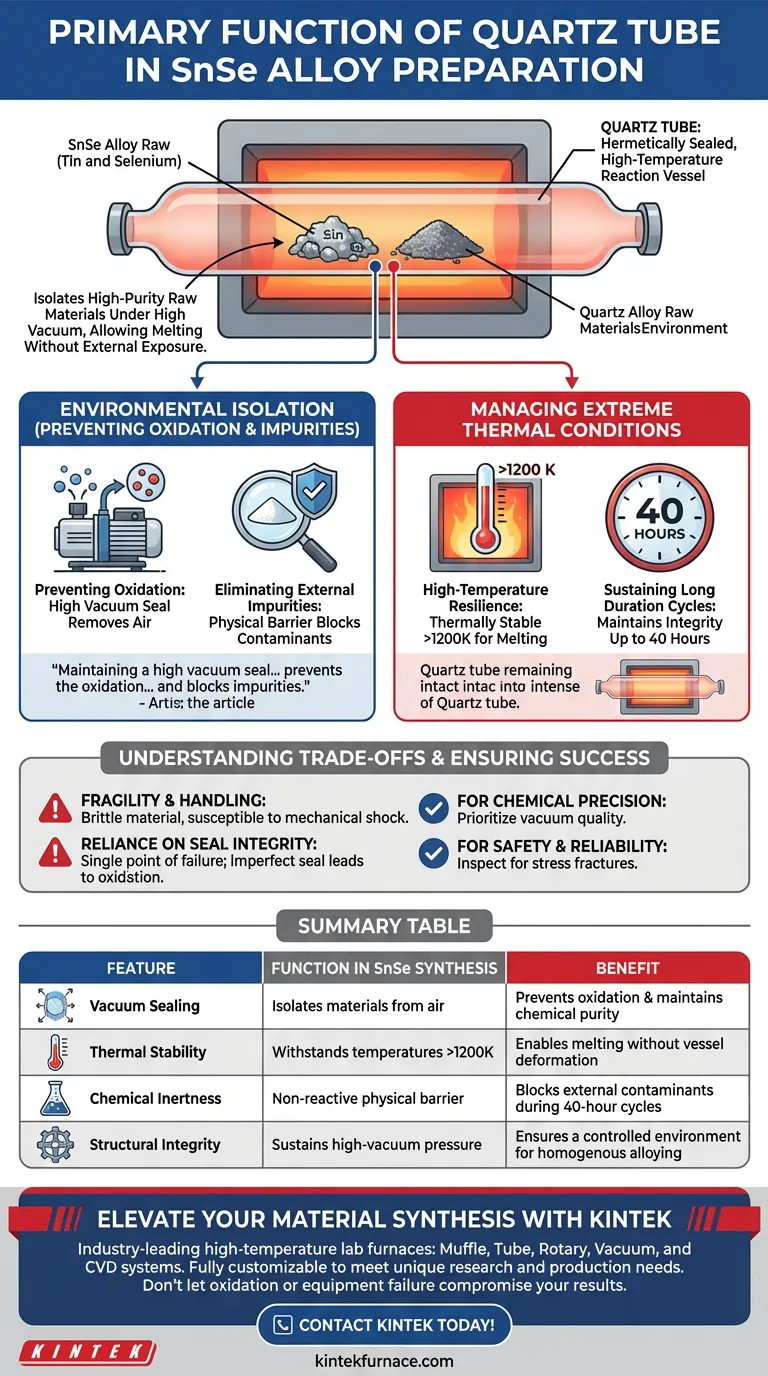

La función principal de un tubo de cuarzo en la preparación de aleaciones de Seleniuro de Estaño (SnSe) es servir como recipiente de reacción herméticamente sellado y de alta temperatura. Aísla materias primas de alta pureza bajo alto vacío, permitiendo que se fundan sin exponerse al entorno exterior.

Al mantener un sello de alto vacío, el tubo de cuarzo previene la oxidación de los componentes activos y bloquea las impurezas, lo cual es esencial para preservar la composición química precisa de la aleación durante ciclos de calentamiento prolongados.

La Necesidad del Aislamiento Ambiental

En la ciencia de materiales, el entorno en el que se sintetiza una aleación es tan crítico como las materias primas mismas. El tubo de cuarzo aborda dos desafíos fundamentales en la preparación de SnSe.

Prevención de la Oxidación

Los componentes activos de las aleaciones de Seleniuro de Estaño son altamente reactivos al oxígeno, especialmente cuando se calientan.

El tubo de cuarzo se sella bajo alto vacío para eliminar completamente el aire. Este aislamiento asegura que las materias primas no se oxiden, lo que alteraría fundamentalmente las propiedades del material final.

Eliminación de Impurezas Externas

Incluso los contaminantes microscópicos pueden degradar el rendimiento de una aleación semiconductora.

Al encapsular las materias primas, el tubo actúa como una barrera física. Previene la introducción de partículas extrañas durante las etapas de manipulación y fusión, asegurando que la aleación final mantenga una alta pureza.

Gestión de Condiciones Térmicas Extremas

La síntesis de SnSe es un proceso térmico riguroso. El recipiente utilizado debe poseer propiedades físicas específicas para sobrevivir al procedimiento.

Resistencia a Altas Temperaturas

El proceso de fusión requiere temperaturas superiores a 1200 K.

Los recipientes de vidrio o metal estándar probablemente se derretirían, deformarían o reaccionarían con la aleación a estas temperaturas. Se selecciona el cuarzo porque permanece térmicamente estable y químicamente inerte en estas condiciones extremas.

Mantenimiento de Ciclos de Larga Duración

La formación de una aleación homogénea no es instantánea.

El proceso de fusión puede durar hasta 40 horas. El tubo de cuarzo debe mantener su integridad estructural y su sello de vacío durante esta exposición prolongada al calor intenso sin degradarse.

Comprender las Compensaciones

Si bien los tubos de cuarzo son el estándar de la industria para este proceso, introducen restricciones específicas que deben gestionarse.

Fragilidad y Manipulación

El cuarzo es un material frágil. A pesar de su alta tolerancia térmica, es susceptible a los choques mecánicos.

Se debe tener mucho cuidado durante las fases de carga y sellado para evitar microfisuras, que podrían provocar un fallo catastrófico una vez que el tubo esté bajo vacío y calor.

Dependencia de la Integridad del Sello

Todo el proceso depende del sello de vacío inicial.

Si el sello es imperfecto, la larga duración de la fusión (40 horas) proporciona tiempo suficiente para que entre aire. Esto resultaría en un lote desperdiciado debido a la oxidación, lo que resalta la naturaleza de "punto único de fallo" de este método de contención.

Garantizar el Éxito en la Preparación de Aleaciones

Para lograr los mejores resultados en la síntesis de SnSe, debe alinear sus verificaciones de procedimiento con la función del recipiente de contención.

- Si su enfoque principal es la precisión química: Priorice la calidad del vacío antes de sellar; cualquier aire residual reaccionará con la fusión durante el ciclo de 40 horas.

- Si su enfoque principal es la seguridad y la fiabilidad: Inspeccione el tubo de cuarzo en busca de fracturas por estrés o imperfecciones que puedan comprometer el recipiente cuando se someta a temperaturas superiores a 1200 K.

El tubo de cuarzo no es simplemente un contenedor; es el guardián activo de la pureza química en la síntesis a alta temperatura del Seleniuro de Estaño.

Tabla Resumen:

| Característica | Función en la Síntesis de SnSe | Beneficio |

|---|---|---|

| Sellado al Vacío | Aísla los materiales del aire | Previene la oxidación y mantiene la pureza química |

| Estabilidad Térmica | Soporta temperaturas >1200K | Permite la fusión sin deformación del recipiente |

| Inercia Química | Barrera física no reactiva | Bloquea contaminantes externos durante ciclos de 40 horas |

| Integridad Estructural | Soporta presión de alto vacío | Asegura un entorno controlado para la aleación homogénea |

Mejore su Síntesis de Materiales con KINTEK

La precisión en la preparación de Seleniuro de Estaño comienza con el entorno térmico adecuado. KINTEK proporciona hornos de laboratorio de alta temperatura líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados específicamente para manejar los rigurosos ciclos térmicos de 1200 K+ requeridos para aleaciones semiconductoras.

Respaldado por I+D experto y fabricación de precisión, nuestro equipo es totalmente personalizable para satisfacer sus necesidades únicas de investigación y producción. No permita que la oxidación o el fallo del equipo comprometan sus resultados.

¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Nan Lin, Yuan Yu. Metavalent Bonding in Cubic SnSe Alloys Improves Thermoelectric Properties over a Broad Temperature Range. DOI: 10.1002/adfm.202315652

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las ventajas de usar un tubo de cuarzo para mediciones dieléctricas a alta temperatura? Optimizar la precisión y la estabilidad

- ¿Cuál es el requisito del tubo de sellado para la presión de entrada en las bombas de vacío de circulación de agua? Garantice la integridad del sistema por encima de 0,03 MPa

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase

- ¿Cuál es la importancia de un inyector refrigerado por agua en los experimentos de DTF? Garantiza una medición precisa del retardo de ignición

- ¿Cómo afecta una tasa excesiva de purga de gas al tubo del horno de alúmina? Prevenga el agrietamiento y extienda la vida útil del tubo

- ¿Cuál es la función de un horno de secado por explosión eléctrico de laboratorio en el pretratamiento de biomasa? Estandarice sus muestras

- ¿Qué papel juega un saturador de agua en la activación física de materiales de carbono? Desbloquee la porosidad de alto rendimiento

- ¿Por qué es necesaria una bomba de vacío para las evaluaciones del rendimiento de los bio-adsorbentes? Garantizar la viabilidad industrial en VSA