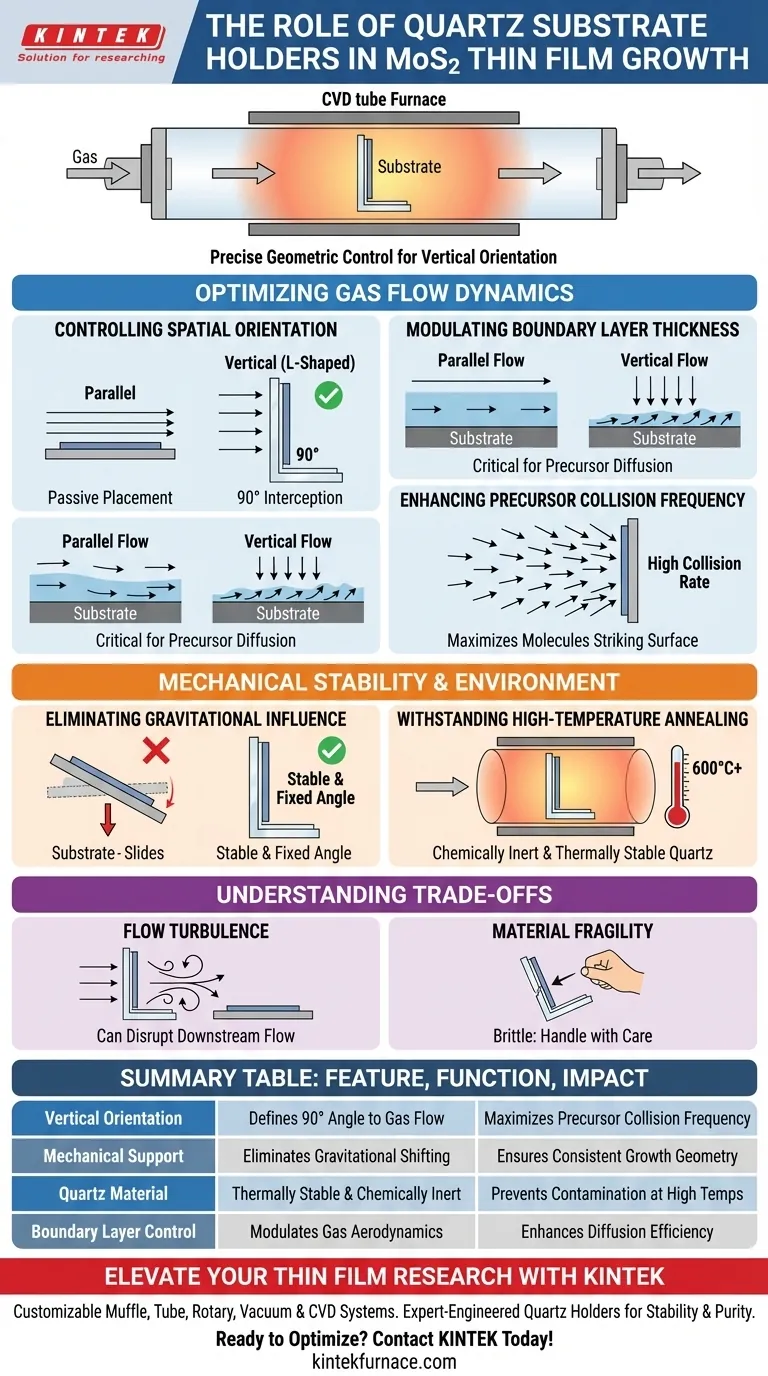

Un portamuestras de cuarzo o una placa de montaje en forma de L actúa como una herramienta de control geométrico preciso utilizada para dictar la orientación espacial de un sustrato durante el crecimiento de películas delgadas. Su función principal es estabilizar mecánicamente el sustrato, a menudo posicionándolo verticalmente perpendicular al flujo de gas, para eliminar el desplazamiento gravitacional y garantizar un ángulo de reacción fijo.

Al mantener rígidamente una orientación específica, típicamente a 90 grados del flujo de gas, estos soportes influyen directamente en la cinética de la reacción al optimizar el espesor de la capa límite y aumentar la frecuencia de colisión de los precursores.

Optimización de la dinámica del flujo de gas

Control de la orientación espacial

La función principal del soporte es definir cómo se enfrenta el sustrato al vapor químico entrante.

Si bien los sustratos se pueden colocar paralelos al flujo, el diseño en forma de L facilita específicamente el posicionamiento vertical. Esto permite al investigador elegir el ángulo de incidencia exacto entre el gas y la superficie de crecimiento.

Modulación del espesor de la capa límite

La orientación del sustrato dicta la aerodinámica de la reacción.

Cuando un sustrato se mantiene verticalmente por una placa en forma de L, altera la capa límite, la delgada capa de gas inmediatamente adyacente a la superficie. Controlar esta capa es fundamental porque las moléculas precursoras deben difundirse a través de ella para llegar a la superficie y reaccionar.

Mejora de la frecuencia de colisión de precursores

Un sustrato montado verticalmente interrumpe eficazmente el flujo de gas.

Esta alineación perpendicular maximiza el número de moléculas precursoras que golpean la superficie por unidad de tiempo. Al aumentar esta frecuencia de colisión, el soporte ayuda a facilitar una reacción más eficiente en comparación con una colocación pasiva y paralela.

Estabilidad mecánica y entorno

Eliminación de la influencia gravitacional

Sin un soporte especializado, el posicionamiento vertical de un sustrato es mecánicamente inestable.

La placa en forma de L proporciona el soporte estructural necesario para contrarrestar la gravedad. Esto asegura que el sustrato no se desplace, resbale ni cambie de ángulo durante el proceso, manteniendo la geometría precisa de 90 grados requerida para obtener resultados consistentes.

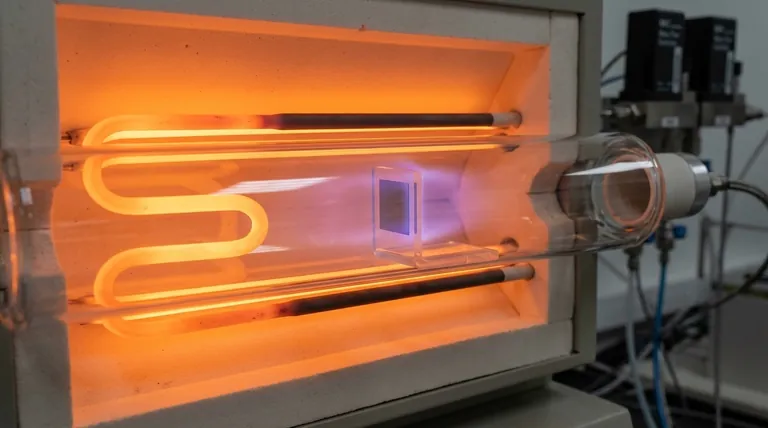

Resistencia al recocido a alta temperatura

La elección del cuarzo como material para el soporte no es accidental; coincide con el entorno de la cámara de reacción.

Dado que el crecimiento y el recocido de MoS2 ocurren a temperaturas que a menudo superan los 550 °C a 600 °C, el soporte debe permanecer químicamente inerte y térmicamente estable. Un soporte de cuarzo resiste estas condiciones sin introducir contaminantes ni degradarse, asegurando que se mantenga el entorno de alta pureza requerido para mejorar la calidad del grano y las propiedades eléctricas.

Comprensión de las compensaciones

Turbulencia del flujo y sombreado

Si bien la colocación vertical aumenta la frecuencia de colisión, actúa como una barrera física en el tubo.

Esto puede crear turbulencias o efectos de "sombreado" aguas abajo del soporte. Si está procesando varios sustratos en serie, el soporte del primer sustrato puede alterar el flujo laminar requerido para los sustratos posteriores, lo que podría provocar un crecimiento no uniforme en las muestras posteriores.

Fragilidad del material

El cuarzo es químicamente robusto pero mecánicamente frágil.

Las placas de montaje en forma de L son propensas a romperse durante la carga y descarga, especialmente al aplicar la fuerza necesaria para asegurar el sustrato. Esto requiere un manejo cuidadoso para mantener la geometría precisa sin romper el brazo de montaje.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de su configuración de CVD o recocido, considere sus objetivos de crecimiento específicos al emplear estos soportes.

- Si su enfoque principal es aumentar la eficiencia de la reacción: Utilice el soporte en forma de L para montar el sustrato verticalmente (90 grados), ya que esto maximiza la frecuencia de colisión de precursores y reduce la ruta de difusión a través de la capa límite.

- Si su enfoque principal es la pureza y la estabilidad de fase: Asegúrese de que el soporte esté hecho de cuarzo de alta pureza para que coincida con la expansión térmica y la inercia del horno tubular durante los ciclos de recocido de 600 °C.

El uso adecuado del soporte del sustrato transforma el sustrato de un participante pasivo a un punto de intercepción activo y optimizado para el crecimiento de películas.

Tabla resumen:

| Característica | Función en el crecimiento de MoS2 | Impacto en la calidad de la película delgada |

|---|---|---|

| Orientación vertical | Define un ángulo de 90° con el flujo de gas | Maximiza la frecuencia de colisión de precursores |

| Soporte mecánico | Elimina el desplazamiento gravitacional | Asegura una geometría de crecimiento consistente y repetibilidad |

| Material de cuarzo | Térmicamente estable y químicamente inerte | Previene la contaminación durante el recocido a alta temperatura (600 °C) |

| Control de la capa límite | Modula la aerodinámica del gas | Mejora la eficiencia de difusión de las moléculas precursoras |

Mejore su investigación de películas delgadas con KINTEK

La precisión en la síntesis de materiales 2D comienza con entornos controlados y hardware confiable. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que esté cultivando películas delgadas de MoS2 o realizando recocidos de alta pureza, nuestros soportes de cuarzo diseñados por expertos y hornos de alta temperatura brindan la estabilidad que su investigación exige.

¿Listo para optimizar su proceso de deposición? Contacte a KINTEK hoy para discutir sus necesidades de horno personalizado y montaje de sustratos.

Guía Visual

Referencias

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué se requieren una bomba de vacío y un sistema de sellado por llama en la deposición en fase gaseosa para el paladio? Se explica el papel clave

- ¿Por qué es necesario utilizar una bomba de vacío mecánica para el crecimiento de SnSe? Garantizar la síntesis de materiales de alta pureza

- ¿Por qué se utiliza una sonda de muestreo de acero inoxidable enfriada por aire? Garantice un análisis de combustión de alta temperatura preciso

- ¿Por qué se utiliza PTFE modificado como revestimiento en reactores de alta presión para MoS2/C? Mejora de la pureza y el rendimiento.

- ¿Cómo afecta una tasa excesiva de purga de gas al tubo del horno de alúmina? Prevenga el agrietamiento y extienda la vida útil del tubo

- ¿Cómo ayudan los controladores de flujo másico (MFC) de alta precisión en los estudios de reducción de óxido de hierro? Obtenga datos cinéticos precisos

- ¿Cuáles son las funciones de los tubos de cuarzo de sílice y la lana de vidrio de cuarzo en la pirólisis de RDF? Mejora de la precisión experimental

- ¿Cuál es el límite máximo de temperatura para una bomba de vacío de circulación de agua estándar y qué puede alcanzar con una configuración especial? Descubra las soluciones para altas temperaturas