El enfriamiento físico rápido es el objetivo principal. Se utiliza una sonda de muestreo de acero inoxidable enfriada por aire para reducir inmediata y drásticamente la temperatura de los gases y partículas en el momento en que se extraen de la zona de reacción de alta temperatura. Este enfriamiento instantáneo es la única forma de capturar los productos de la combustión en su estado transitorio real.

Al congelar eficazmente la muestra en el tiempo, la sonda evita la corrupción de datos que ocurre cuando las reacciones a alta temperatura continúan fuera del horno, asegurando que los resultados de laboratorio reflejen las condiciones reales dentro de la zona de reacción.

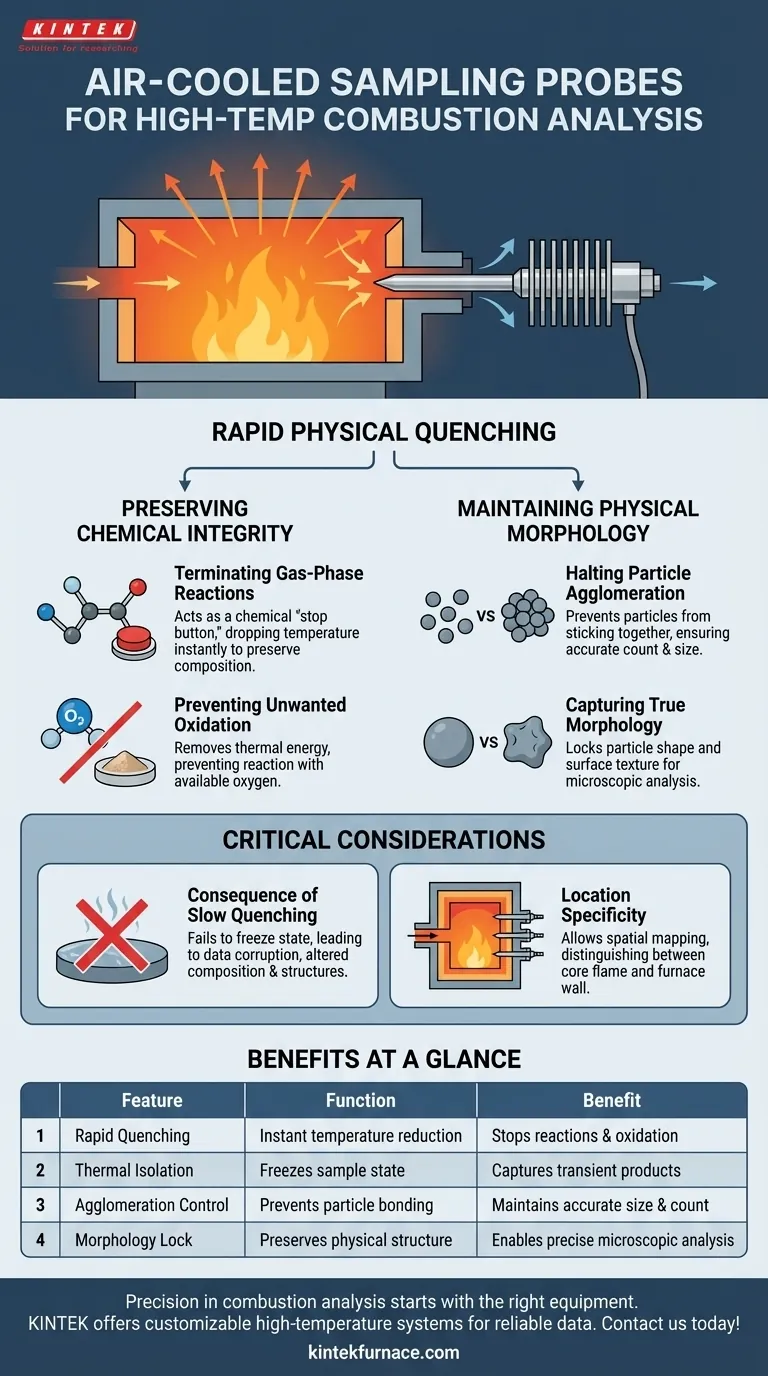

Preservación de la Integridad Química

Para comprender la necesidad de esta sonda, uno debe comprender la naturaleza volátil de los entornos de combustión. Sin intervención, una muestra cambia de carácter simplemente al pasar del horno al recipiente de recolección.

Terminación de Reacciones en Fase Gaseosa

La combustión es una cadena continua de eventos químicos. Si los gases calientes se extraen lentamente o sin enfriamiento, estas reacciones continúan dentro de la línea de muestreo.

La sonda enfriada por aire actúa como un "botón de parada" químico. Al reducir la temperatura instantáneamente, termina las reacciones en fase gaseosa, preservando la composición química específica presente en el punto exacto de extracción.

Prevención de la Oxidación No Deseada

Las altas temperaturas facilitan la oxidación. A medida que los productos de la combustión salen de la zona de reacción principal, son muy susceptibles a reaccionar con el oxígeno disponible.

El mecanismo de enfriamiento rápido de la sonda elimina la energía térmica requerida para que ocurran estas reacciones de oxidación. Esto asegura que la muestra siga siendo una instantánea prístina de la atmósfera del horno en lugar de un subproducto oxidado.

Mantenimiento de la Morfología Física

Para los investigadores que estudian partículas y nanopartículas, la estructura física de la materia es tan crítica como su química. El calor altera la estructura; el enfriamiento la preserva.

Detención de la Aglomeración de Partículas

En entornos de alto calor, las partículas pequeñas tienen una tendencia natural a pegarse o aglomerarse. Esto crea grandes cúmulos que no existen en la llama activa.

La sonda enfriada por aire previene esto al eliminar la energía calorífica que facilita la unión. Esto permite la recolección de nanopartículas discretas, proporcionando un recuento y una distribución de tamaño precisos.

Captura de la Morfología Verdadera

La forma y la textura superficial (morfología) de una partícula cuentan la historia de su formación. La exposición continua al calor puede suavizar o deformar estas delicadas estructuras.

Al lograr un enfriamiento físico rápido, la sonda fija la morfología de la partícula. Esto permite que el análisis microscópico revele el estado físico real de la materia tal como existía dentro del horno.

Consideraciones Críticas para la Precisión de los Datos

Si bien la sonda es esencial, comprender las variables específicas que controla es vital para interpretar sus datos correctamente.

La Consecuencia de un Enfriamiento Lento

La efectividad del muestreo depende completamente de la velocidad de la caída de temperatura. Si el enfriamiento no es lo suficientemente rápido, el "enfriamiento físico" falla.

En este escenario, la muestra sufrirá los mismos artefactos que la sonda está diseñada para evitar: composición química alterada y estructuras físicas deformadas.

Especificidad de la Ubicación

La referencia principal destaca que este método garantiza la precisión en "ubicaciones específicas". El entorno dentro de un horno no es uniforme; varía centímetro a centímetro.

La sonda permite el mapeo espacial. Al congelar las reacciones localmente, puede distinguir entre el estado de reacción en el núcleo de la llama y la pared del horno.

Garantía de una Recolección de Datos Representativa

El objetivo final de usar una sonda de acero inoxidable enfriada por aire es eliminar las variables que ocurren *después* de que la muestra sale del fuego.

- Si su enfoque principal es la Composición Química: Asegúrese de que la sonda proporcione un enfriamiento inmediato para terminar las reacciones en fase gaseosa y prevenir la oxidación posterior a la salida.

- Si su enfoque principal es el Análisis de Nanopartículas: Confíe en el enfriamiento rápido para detener la aglomeración, asegurando que la morfología que observa bajo el microscopio coincida con el estado de la partícula en el horno.

Esta herramienta transforma una corriente de gas volátil y cambiante en un registro estable y analizable del rendimiento de la combustión.

Tabla Resumen:

| Característica | Función en el Muestreo | Beneficio para la Investigación |

|---|---|---|

| Enfriamiento Rápido | Reducción instantánea de temperatura | Detiene las reacciones en fase gaseosa y la oxidación |

| Aislamiento Térmico | Congela el estado de la muestra | Captura productos de combustión transitorios |

| Control de Aglomeración | Previene la unión de partículas | Mantiene el tamaño y recuento de partículas precisos |

| Fijación de Morfología | Preserva la estructura física | Permite un análisis microscópico preciso |

La precisión en el análisis de combustión comienza con el equipo adecuado. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una amplia gama de sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para sus requisitos de laboratorio únicos. Ya sea que esté estudiando la morfología de nanopartículas o reacciones complejas en fase gaseosa, nuestras soluciones de alta temperatura proporcionan el entorno estable necesario para datos confiables. Contacte a KINTEK hoy mismo para descubrir cómo nuestra tecnología avanzada de hornos puede mejorar la precisión de la investigación de su laboratorio.

Guía Visual

Referencias

- Di Chang, Yiannis A. Levendis. Effects of oxygen concentration on nanoparticle formation during combustion of iron powders. DOI: 10.1016/j.fuel.2025.135366

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función de un autoclave de acero inoxidable de alta presión? Domina la síntesis hidrotermal de nanomateriales

- ¿Por qué las propiedades y la limpieza de los botes de cuarzo son fundamentales para los nanocables de Si:B? Garantice el éxito de la síntesis de alta pureza

- ¿Cómo se utilizan los baños de agua a temperatura constante y los hornos de secado para verificar la calidad de la unión? Dominio de las pruebas EN 314-1

- ¿Por qué se utiliza una bomba de vacío en la investigación sobre la reacción del magnesio con dióxido de carbono y nitrógeno? Garantice la integridad de los datos

- ¿Por qué se utilizan barcos de alúmina para la deposición de Bi2Se3? Asegura una síntesis de alta pureza para aislantes topológicos

- ¿Por qué se utilizan crisoles de MgO de alta pureza para la oxidación de PbO? Inercia química esencial para escorias maestras

- ¿Qué accesorios se utilizan con los elementos calefactores de carburo de silicio y cuáles son sus funciones? Asegure un rendimiento y una longevidad fiables

- ¿Cómo regula el sistema de control de gas el proceso de nitruración por plasma? Domina tu mezcla de N2/H2 para obtener superficies superiores.