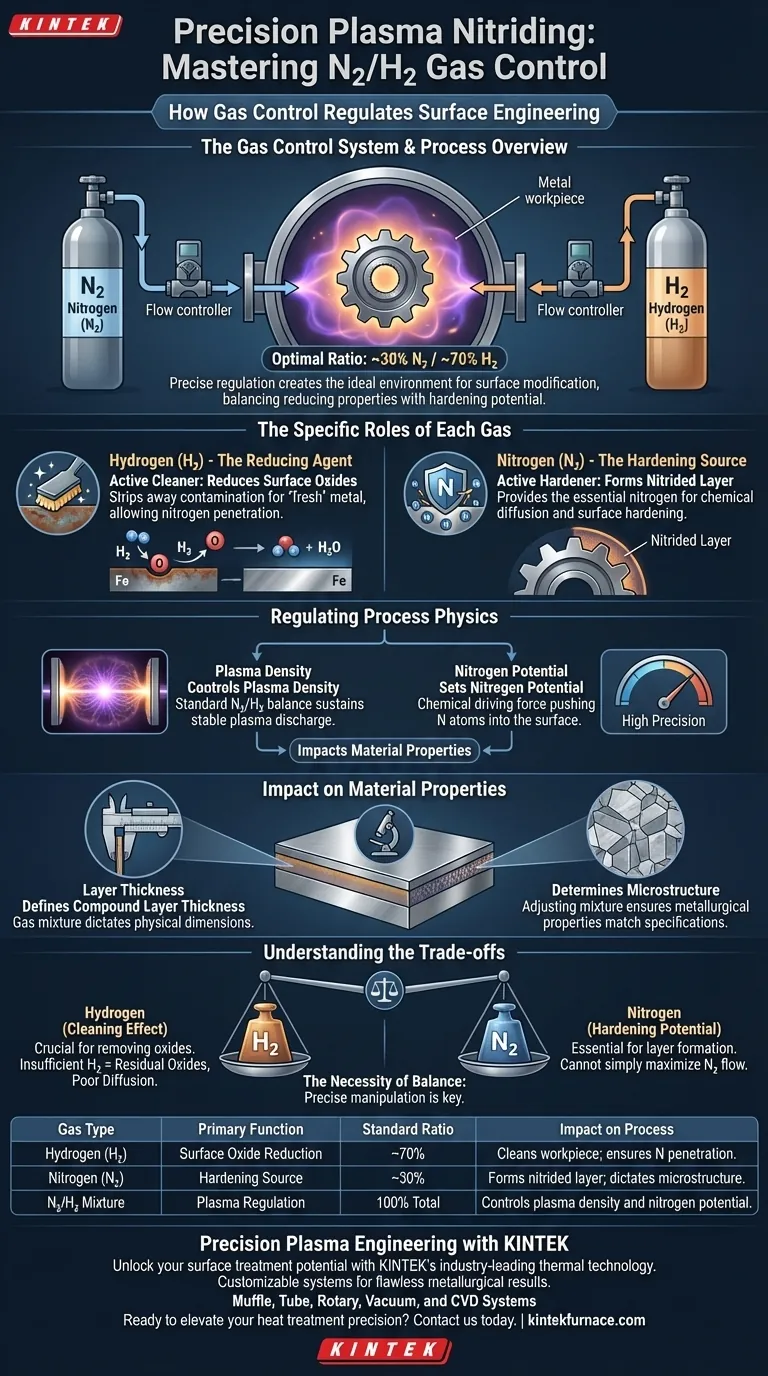

El sistema de control de gas en la nitruración por plasma funciona midiendo con precisión el flujo y la relación de nitrógeno (N2) e hidrógeno (H2) en la cámara de vacío. Esta regulación normalmente apunta a una mezcla específica, como 30% de nitrógeno y 70% de hidrógeno, para crear el entorno óptimo para la modificación de la superficie.

Al equilibrar las propiedades reductoras del hidrógeno con el potencial de endurecimiento del nitrógeno, el sistema permite un control fino sobre la densidad del plasma y el potencial de nitrógeno, dictando directamente el espesor y la calidad de la capa compuesta final.

Los roles específicos de cada gas

Hidrógeno como agente reductor

El hidrógeno (H2) actúa como el limpiador activo en el proceso. Su función principal es reducir los óxidos superficiales que existen naturalmente en la pieza de trabajo.

Al eliminar estos óxidos, el hidrógeno asegura que la superficie del metal esté químicamente "fresca". Esta preparación es fundamental para permitir que el nitrógeno penetre eficazmente en el material.

Nitrógeno como fuente de endurecimiento

El nitrógeno (N2) es el ingrediente activo de endurecimiento. Sirve como la fuente directa para la capa nitrurada que se forma en el componente.

Sin un suministro preciso de nitrógeno, la difusión química requerida para endurecer la superficie no puede ocurrir.

Regulación de la física del proceso

Control de la densidad del plasma

El sistema de control de gas utiliza la relación N2/H2 para manipular el entorno físico dentro de la cámara. Cambiar la mezcla afecta directamente la densidad del plasma.

Una base operativa común es una mezcla de 30% de nitrógeno y 70% de hidrógeno. Mantener este equilibrio específico es necesario para sostener una descarga de plasma estable adecuada para el tratamiento.

Gestión del potencial de nitrógeno

Más allá de la densidad, la relación de gas establece el potencial de nitrógeno. Esta variable determina la fuerza impulsora química que empuja los átomos de nitrógeno hacia la superficie del acero.

La alta precisión en el sistema de control de gas permite a los operadores ajustar el potencial exacto requerido para la aleación específica que se está tratando.

Impacto en las propiedades del material

Definición del espesor de la capa

La regulación de estos gases es la palanca principal para controlar las dimensiones físicas del tratamiento. La mezcla de gas específica dicta el espesor de la capa compuesta.

Determinación de la microestructura

La relación de gas no solo afecta la profundidad de la capa, sino cómo se forma. El control preciso permite el ajuste de la microestructura del compuesto de hierro-nitrógeno.

Esta capacidad garantiza que las propiedades metalúrgicas finales coincidan con las especificaciones de ingeniería de la pieza.

Comprender las compensaciones

La necesidad de equilibrio

Si bien se requiere nitrógeno para el endurecimiento, no se puede simplemente maximizar el flujo de nitrógeno. Si la relación de hidrógeno es demasiado baja, el efecto de limpieza se ve comprometido.

El riesgo de óxidos residuales

El hidrógeno insuficiente conduce a óxidos superficiales no reducidos. Estos óxidos actúan como una barrera, impidiendo la difusión uniforme del nitrógeno y dando como resultado una capa compuesta inconsistente o defectuosa.

Tomar la decisión correcta para su objetivo

Para aplicar esto a su proceso específico, considere las siguientes prioridades operativas:

- Si su enfoque principal es la activación de la superficie: Priorice mantener una relación de hidrógeno suficiente (a menudo casi el 70%) para garantizar la reducción completa de los óxidos superficiales.

- Si su enfoque principal es la especificación de la capa: Ajuste finamente el flujo de nitrógeno para modificar el potencial de nitrógeno, lo que alterará directamente el espesor y la microestructura de la capa compuesta.

La manipulación precisa de la relación N2/H2 es el factor determinante para pasar de un simple tratamiento térmico a una ingeniería de superficies de alta precisión.

Tabla resumen:

| Tipo de gas | Función principal | Relación estándar | Impacto en el proceso |

|---|---|---|---|

| Hidrógeno (H2) | Reducción de óxidos superficiales | ~70% | Limpia la pieza de trabajo; asegura la penetración del nitrógeno. |

| Nitrógeno (N2) | Fuente de endurecimiento | ~30% | Forma la capa nitrurada; dicta la microestructura. |

| Mezcla N2/H2 | Regulación del plasma | 100% total | Controla la densidad del plasma y el potencial de nitrógeno. |

Ingeniería de plasma de precisión con KINTEK

Desbloquee todo el potencial de sus tratamientos superficiales con la tecnología térmica líder en la industria de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de mufla, tubo, rotativos, de vacío y CVD, junto con otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de regulación de gas.

Ya sea que esté refinando el equilibrio N2/H2 para componentes aeroespaciales o ampliando la nitruración industrial, nuestros sistemas brindan la estabilidad y el control necesarios para obtener resultados metalúrgicos impecables.

¿Listo para mejorar la precisión de su tratamiento térmico? Contáctenos hoy para discutir su solución de horno personalizada con nuestro equipo de ingeniería.

Guía Visual

Referencias

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo regula un controlador de flujo másico (MFC) la morfología de TCNF? Logre un crecimiento preciso de nanofibras de carbono

- ¿Cuál es el papel fundamental de una bomba de vacío mecánica en la preparación de sensores de gas WS2? Garantizar alta pureza y rendimiento

- ¿Por qué se requieren crisoles de corindón o cerámica para los procesos de evaporación de magnesio a alta temperatura? Garantizar la pureza y prevenir fallos del crisol

- ¿Cómo funcionan el crisol de cuarzo y el dispositivo descendente en el método Bridgman? Crecimiento de precisión para cristales de CsPbBr3

- ¿Cuál es la función de un dispositivo de purificación de virutas de cobre? Mejore la pureza del gas de su horno de sinterización

- ¿Por qué un crisol de molibdeno se considera una opción ideal para la fusión de cuarzo? Soluciones de alta pureza a 2000 °C

- ¿Para qué procesos puede proporcionar condiciones de presión negativa una bomba de vacío de agua circulante? Técnicas esenciales de laboratorio explicadas

- ¿Cómo influye un sistema de enfriamiento programado de precisión en la integridad estructural de los materiales compuestos de Al2O3-TiC?