Los barcos de alúmina de alta pureza son la elección definitiva para la deposición de nanohojas de seleniuro de bismuto (Bi2Se3) debido a su excepcional estabilidad térmica e inercia química. Incluso a las temperaturas de reacción requeridas de 600°C, estos recipientes se niegan a reaccionar con las materias primas de bismuto o selenio, asegurando que los precursores permanezcan sin contaminar.

Idea Central: La selección de la alúmina no se trata solo de contener el material; se trata de preservar la delicada física del producto final. Al prevenir reacciones químicas a altas temperaturas, la alúmina protege la pureza necesaria para mantener las características esenciales de conducción superficial de los aislantes topológicos.

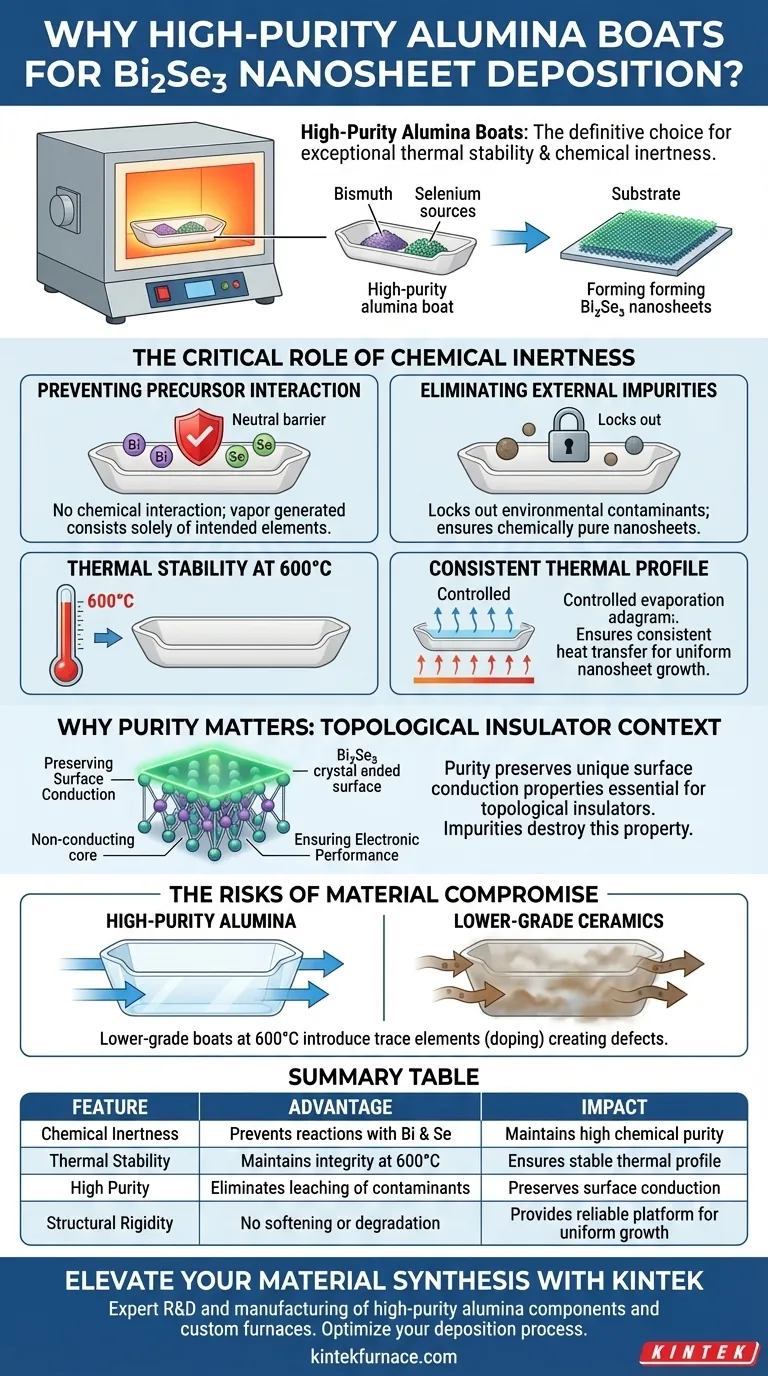

El Papel Crítico de la Inercia Química

Prevención de la Interacción de Precursores

Durante el proceso de evaporación, el bismuto y el selenio se someten a un calor intenso.

La alúmina de alta pureza actúa como una barrera neutra. No interactúa químicamente con las materias primas, asegurando que el vapor generado consista únicamente en los elementos deseados.

Eliminación de Impurezas Externas

Cualquier reacción entre el recipiente y el material fuente introduce átomos extraños en la red cristalina.

Al utilizar alúmina de alta pureza, usted bloquea eficazmente los contaminantes ambientales. Esto asegura que las nanohojas sintetizadas sean químicamente puras, lo cual es el requisito básico para el crecimiento de semiconductores de alta calidad.

Estabilidad Térmica a 600°C

Resistencia a las Condiciones de Reacción

La síntesis de nanohojas de Bi2Se3 requiere un entorno específico de alta temperatura para facilitar la evaporación y deposición adecuadas.

Los barcos de alúmina mantienen su integridad estructural a 600°C. No se ablandan, no emiten gases ni se degradan, proporcionando una plataforma estable durante todo el ciclo térmico.

Perfil Térmico Consistente

Debido a que el barco permanece estable, asegura una transferencia de calor constante a las materias primas.

Esta estabilidad permite una tasa de evaporación controlada, que es necesaria para cultivar nanohojas uniformes en lugar de cúmulos masivos irregulares.

Por Qué la Pureza Importa: El Contexto del Aislante Topológico

Preservación de la Conducción Superficial

El seleniuro de bismuto es apreciado porque es un aislante topológico: un material que conduce electricidad en su superficie pero se comporta como un aislante en su interior.

Las impurezas destruyen esta propiedad. Si el recipiente filtra contaminantes en el material, las características únicas de conducción superficial pueden perderse o degradarse severamente.

Garantía del Rendimiento Electrónico

Para investigadores e ingenieros, el objetivo es medir o utilizar estos estados electrónicos exóticos.

La alúmina de alta pureza asegura que las propiedades medidas sean intrínsecas al Bi2Se3, en lugar de artefactos causados por la contaminación inducida por el recipiente.

Los Riesgos de la Compromisión del Material

Los Peligros de las Cerámicas de Menor Grado

No todos los barcos cerámicos son iguales. Usar cerámicas estándar o alúmina de menor pureza puede ser un error crítico en esta aplicación específica.

A 600°C, los oligoelementos en barcos de menor grado pueden difundirse en el fundido de bismuto o selenio. Este "dopaje" no intencional crea defectos en las nanohojas que las vuelven inútiles para aplicaciones topológicas.

Tomando la Decisión Correcta para Su Objetivo

Para asegurar el éxito de su proceso de deposición, alinee sus elecciones de equipo con sus objetivos experimentales.

- Si su enfoque principal es la síntesis de aislantes topológicos: Priorice la alúmina de alta pureza para prevenir estrictamente la contaminación y preservar los estados de conducción superficial.

- Si su enfoque principal son las pruebas térmicas básicas: Asegúrese de que su recipiente esté clasificado para al menos 600°C, pero comprenda que las opciones de menor pureza pueden alterar la composición química de la muestra.

En última instancia, la inercia química del barco es tan crítica como la pureza de los propios materiales fuente.

Tabla Resumen:

| Característica | Ventaja para la Deposición de Bi2Se3 | Impacto en el Producto Final |

|---|---|---|

| Inercia Química | Previene reacciones con precursores de Bi y Se | Mantiene alta pureza química de las nanohojas |

| Estabilidad Térmica | Mantiene la integridad a 600°C sin emisión de gases | Asegura un perfil térmico estable y consistente |

| Alta Pureza | Elimina la lixiviación de contaminantes externos | Preserva las propiedades únicas de conducción superficial |

| Rigidez Estructural | Sin ablandamiento ni degradación durante los ciclos | Proporciona una plataforma fiable para el crecimiento uniforme |

Mejore Su Síntesis de Materiales con KINTEK

La precisión en el crecimiento de nanohojas de Bi2Se3 requiere más que solo precursores de alta calidad: exige el entorno adecuado. Respaldado por I+D y fabricación expertos, KINTEK ofrece componentes de alúmina de alta pureza junto con nuestros sistemas de mufla, tubo, rotatorio, de vacío y CVD. Ya sea que necesite equipo de laboratorio estándar o un horno de alta temperatura personalizable adaptado a sus necesidades de investigación únicas, proporcionamos la estabilidad y pureza que sus experimentos merecen.

¿Listo para optimizar su proceso de deposición? Contacte a KINTEK hoy mismo para discutir sus requisitos de hornos personalizados y material de laboratorio.

Guía Visual

Referencias

- Chih-Chiang Wang, He-Ting Tsai. Enhanced electrical properties of amorphous In-Sn-Zn oxides through heterostructuring with Bi2Se3 topological insulators. DOI: 10.1038/s41598-023-50809-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué se aplica un recubrimiento de nitruro de boro a los crisoles de grafito para aleaciones de Mg3Sb2? Proteger la pureza y las herramientas

- ¿Cómo funcionan juntos un tapón de latón y un elemento de enfriamiento? Garantizando sellos experimentales fiables a altas temperaturas

- ¿Por qué un sistema de bomba de vacío de alto rendimiento es esencial para la purificación del magnesio? Logre alta pureza y eficiencia

- ¿Cómo funcionan las cajas selladas y los materiales de relleno durante el sinterizado de metalurgia de polvos a alta temperatura?

- ¿Por qué usar crisoles de alúmina para el recocido de NaNbO3:Pr3+? Garantiza alta pureza y estabilidad térmica

- ¿Por qué se selecciona un crisol de platino (Pt) como recipiente de reacción? Garantice la precisión en la investigación de sales fundidas a alta temperatura

- ¿Por qué utilizar ladrillos aislantes de alto rendimiento en simulaciones de tubos radiantes? Garantizar precisión y exactitud industrial.

- ¿Cómo se utiliza un horno de secado industrial eléctrico en el pretratamiento de materiales compuestos de cobre-grafito?