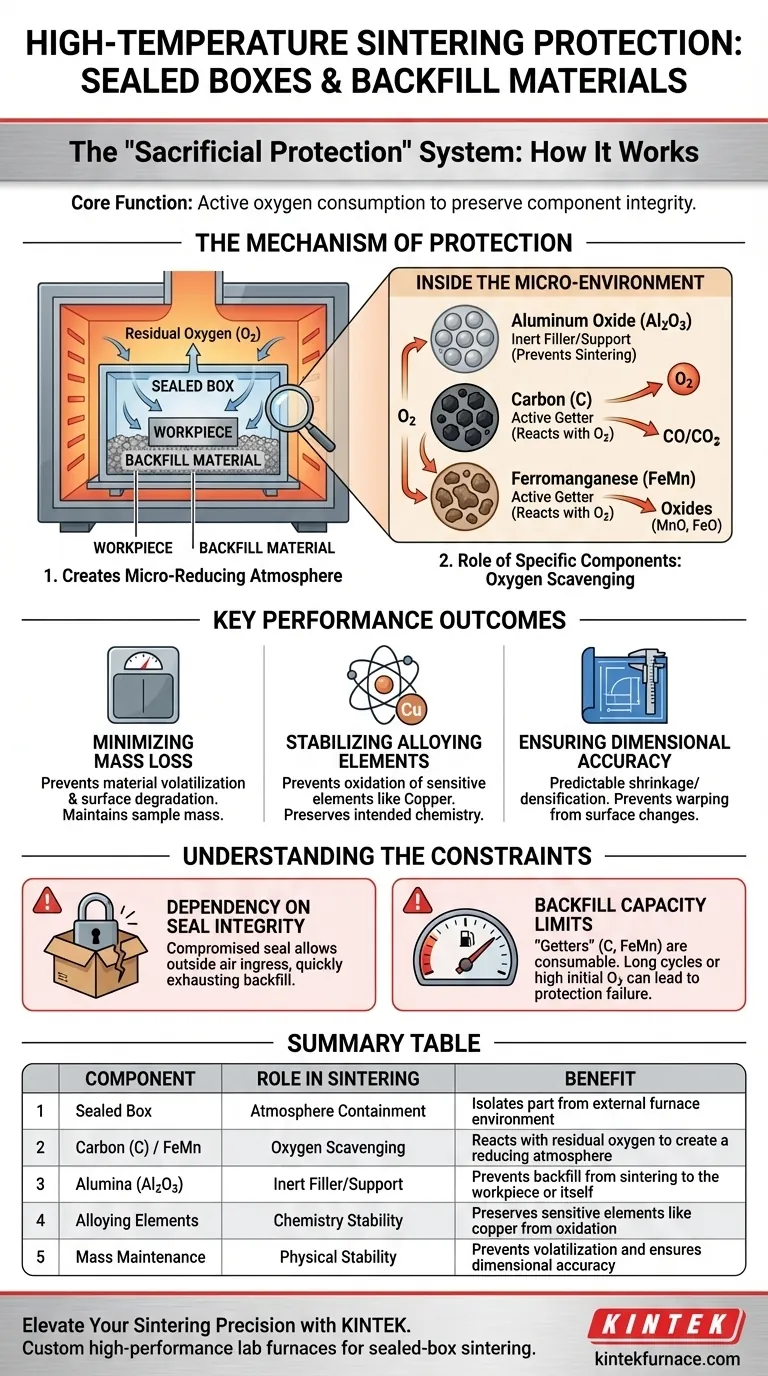

Las cajas selladas combinadas con materiales de relleno específicos funcionan como un sistema de aislamiento protector que altera químicamente el entorno de sinterizado. Al atrapar una mezcla de óxido de aluminio, ferromanganeso y polvo de carbono alrededor de la pieza de trabajo, esta configuración genera una atmósfera reductora localizada que consume activamente el oxígeno antes de que pueda dañar la pieza.

La función principal de este sistema es la "protección sacrificial". Al utilizar agentes de relleno reactivos dentro de un espacio confinado, el proceso asegura que el oxígeno ataque el material de relleno en lugar del componente, preservando la masa, la química y las dimensiones del producto final.

El Mecanismo de Protección

Creación de una Microatmósfera Reductora

El papel principal de la caja sellada es contener físicamente la atmósfera inmediata alrededor de la pieza sinterizada. Dentro de este recinto, el material de relleno, específicamente una mezcla de Carbono (C) y Ferromanganeso (FeMn), actúa como un depurador de oxígeno.

Estos materiales reaccionan con el oxígeno residual más fácilmente que la pieza de trabajo. Esta reacción elimina eficazmente el oxígeno del microentorno, reduciendo la presión parcial de oxígeno a niveles seguros.

El Papel de los Componentes Específicos

La mezcla de relleno se basa en un equilibrio de ingredientes inertes y activos. El Óxido de Aluminio (Al2O3) típicamente sirve como soporte estructural inerte o relleno, evitando que el material de relleno se sinterice consigo mismo o con la pieza.

Mientras tanto, el Carbono y el Ferromanganeso actúan como "captadores" activos. Se sacrifican para neutralizar el potencial de oxidación, asegurando que la atmósfera permanezca reductora en lugar de oxidante.

Resultados Clave de Rendimiento

Minimización de la Pérdida de Masa

A altas temperaturas de sinterizado, los materiales son propensos a la volatilización o degradación superficial si se exponen a atmósferas no controladas.

El entorno sellado previene esta degradación. Al consumir el oxígeno, el material de relleno asegura que el material de la muestra permanezca intacto, reduciendo significativamente la pérdida de masa durante el ciclo térmico.

Estabilización de Elementos de Aleación

Ciertos elementos de aleación, como el cobre, son muy sensibles a la oxidación. Si hay oxígeno presente, estos elementos reaccionan y se desprenden de la solución metálica, alterando las propiedades del material.

La microatmósfera reductora previene específicamente la oxidación de estos elementos sensibles. Esto asegura que la composición final de la aleación coincida con el diseño previsto.

Garantía de Precisión Dimensional

La estabilidad química conduce a la estabilidad física. Cuando se previenen la oxidación y la pérdida de masa, el proceso de sinterizado se vuelve más predecible.

Esta protección es fundamental para estabilizar las dimensiones finales del material. Asegura que la pieza se contraiga o se densifique a un ritmo controlado, en lugar de deformarse debido a cambios en la química superficial.

Comprensión de las Restricciones

Dependencia de la Integridad del Sello

La efectividad de este método depende completamente del aislamiento proporcionado por la caja. Si el sello se ve comprometido, la cantidad finita de material de relleno se agotará rápidamente por la entrada de aire exterior.

Límites de Capacidad del Material de Relleno

Los materiales "captadores" (C y FeMn) son consumibles. En un entorno sellado, hay un límite a la cantidad de oxígeno que pueden absorber antes de que reaccionen por completo.

Si el ciclo de sinterizado es demasiado largo o el contenido de oxígeno residual es demasiado alto inicialmente, la protección puede fallar a mitad del proceso.

Aplicación de Esto a Su Proceso de Sinterizado

Para maximizar la calidad de sus componentes de metalurgia de polvos, alinee su enfoque con sus métricas de calidad específicas:

- Si su enfoque principal es la Precisión Dimensional: Utilice este sistema sellado para prevenir la degradación superficial y la pérdida de masa, que son las principales causas de deformación y contracción impredecibles.

- Si su enfoque principal es la Química del Material: Confíe en el material de relleno de Ferromanganeso y Carbono para preservar elementos de aleación sensibles como el cobre, asegurando que las propiedades mecánicas se mantengan consistentes.

Este método transforma la atmósfera de sinterizado de un riesgo variable a una herramienta controlada para la garantía de calidad.

Tabla Resumen:

| Componente | Rol en el Sinterizado | Beneficio |

|---|---|---|

| Caja Sellada | Contención de Atmósfera | Aísla la pieza del entorno del horno externo |

| Carbono (C) / FeMn | Depuración de Oxígeno | Reacciona con el oxígeno residual para crear una atmósfera reductora |

| Alúmina (Al2O3) | Relleno/Soporte Inerte | Evita que el material de relleno se sinterice con la pieza de trabajo o consigo mismo |

| Elementos de Aleación | Estabilidad Química | Preserva elementos sensibles como el cobre de la oxidación |

| Mantenimiento de Masa | Estabilidad Física | Previene la volatilización y asegura la precisión dimensional |

Mejore su Precisión de Sinterizado con KINTEK

No permita que la oxidación comprometa la calidad de su metalurgia. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para adaptarse al sinterizado en caja sellada y a los requisitos de atmósfera específicos. Ya sea que busque una precisión dimensional superior o una química de aleación estabilizada, nuestros hornos de laboratorio de alta temperatura le brindan el control que necesita.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué se utilizan tubos de alúmina de alta pureza como manguitos protectores en la electrólisis de sales fundidas de fluoruro? Beneficios clave explicados

- ¿Por qué se prefiere un crisol de corindón de alúmina de alta pureza para la fusión? Logre la integridad de la investigación de alta precisión

- ¿Por qué se utilizan tubos sellados de Niobio (Nb) como recipientes de reacción durante la síntesis en estado sólido a alta temperatura de Ba1-xEuxZn2Sb2?

- ¿Cómo garantiza una prensa hidráulica de laboratorio de alta precisión la consistencia estructural? Dominio de los cuerpos cerámicos en verde

- ¿Cuáles son las funciones principales del sistema de bomba de vacío y los gases inertes? Lograr atomización de alta pureza

- ¿Cuáles son las especificaciones de presión máxima de trabajo para las bombas de vacío de circulación de agua? Garantice un funcionamiento seguro y evite fallos

- ¿Cuál es el propósito de una cámara de vacío de laboratorio en la preparación de tintas de material sacrificial? Garantizar la integridad estructural.

- ¿Cómo contribuye el equipo de calentamiento con agitación magnética a la síntesis de Fe3O4? Logre un control preciso de las nanopartículas