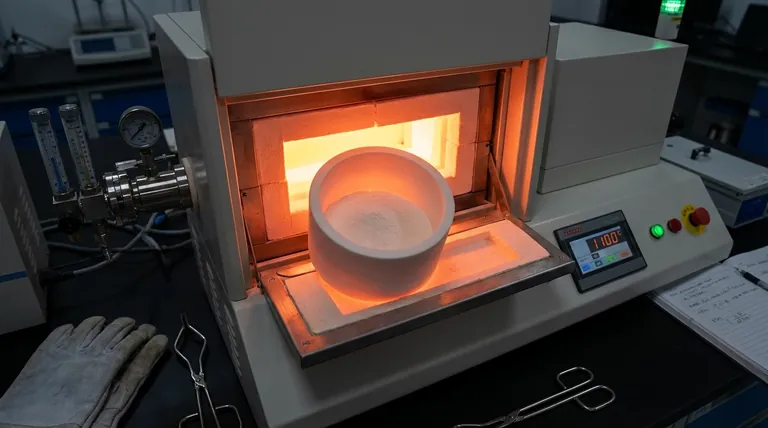

Los crisoles de alúmina de alta pureza (corindón) se seleccionan principalmente porque proporcionan un entorno químicamente inerte que resiste las rigurosas demandas térmicas del recocido de NaNbO3:Pr3+. Específicamente, estos crisoles permanecen estables entre 1025 °C y 1100 °C, asegurando que el contenedor no reaccione con el polvo de NaNbO3 durante el proceso de sinterización.

La selección de un portador no se trata simplemente de sobrevivir al calor; se trata de garantizar un aislamiento químico total. Se elige el corindón para evitar que el material del crisol se filtre en la red de NaNbO3, preservando así la pureza óptica y el rendimiento mecanoluminiscente del material.

El papel crítico de la inercia química

Prevención de reacciones de materiales

El principal peligro durante el recocido a alta temperatura es la posibilidad de que el recipiente portador reaccione con la muestra.

La alúmina de alta pureza posee una excelente estabilidad química. Durante el recocido de NaNbO3:Pr3+, el crisol de corindón no reacciona con el material de niobato de sodio. Esta inercia es el requisito básico para una síntesis exitosa.

Salvaguarda de la pureza óptica

Para materiales ópticos como los polvos mecanoluminiscentes, incluso impurezas traza pueden destruir el rendimiento.

Al evitar que los componentes del contenedor se filtren en la muestra, el crisol salvaguarda la composición del material. Esto asegura que el polvo permanezca libre de impurezas ambientales, permitiendo que la fase cristalina correcta se construya sin interferencias.

Requisitos de estabilidad térmica

Resistencia a la ventana de sinterización

El proceso de recocido para NaNbO3:Pr3+ requiere un control térmico preciso dentro de una ventana específica de alto calor.

El proceso opera entre 1025 °C y 1100 °C. El corindón es un material refractario que mantiene su integridad estructural mucho más allá de estas temperaturas, proporcionando un recipiente confiable para la reacción.

Durabilidad durante largos períodos

La estabilidad debe mantenerse no solo por un momento, sino durante todo el ciclo de calentamiento.

El proceso de recocido a menudo implica sinterización de larga duración, como mantenimientos de 4 horas. El crisol de corindón permanece estable durante esta exposición, evitando la degradación que podría ocurrir con materiales inferiores con el tiempo.

Comprender las compensaciones

Especificidad de la aplicación

Si bien el corindón es excelente para NaNbO3, no es una solución universal para todos los entornos químicos.

Su selección es específica a su inercia contra este compuesto particular y rango de temperatura. Si bien resiste muchas sales fundidas, siempre se debe verificar la compatibilidad para asegurar que la composición química específica de la muestra no erosione la alúmina a temperaturas más altas.

La necesidad de alta pureza

Es fundamental distinguir entre la alúmina estándar y la alúmina de "alta pureza".

El uso de un crisol de menor grado con aglutinantes o impurezas puede anular el propósito de la selección. Para lograr los resultados ópticos descritos, el crisol en sí debe ser de suficiente pureza para evitar la contaminación cruzada.

Tomando la decisión correcta para su objetivo

Al configurar su proceso de recocido para materiales ópticos, considere sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Pureza Óptica: Priorice el corindón de alta pureza para eliminar el riesgo de que los iones del contenedor se filtren en la red de su fósforo y apaguen la luminiscencia.

- Si su enfoque principal es la Fiabilidad del Proceso: Asegúrese de que su horno opere estrictamente dentro de la ventana de 1025 °C a 1100 °C para maximizar el perfil de estabilidad conocido de la interfaz crisol-muestra.

Seleccionar el crisol adecuado es la base silenciosa para crear cerámicas ópticas de alto rendimiento.

Tabla resumen:

| Característica | Beneficio para el recocido de NaNbO3:Pr3+ |

|---|---|

| Material | Alúmina de alta pureza (Corindón) |

| Ventana térmica | 1025 °C - 1100 °C (Estabilidad refractaria) |

| Propiedad química | Alta inercia (sin filtración en la muestra) |

| Impacto en el rendimiento | Preserva las propiedades mecanoluminiscentes |

| Durabilidad | Alta integridad estructural durante sinterización de 4h+ |

Mejore su investigación con soluciones térmicas de precisión

No permita que la contaminación del crisol comprometa la síntesis de su material. En KINTEK, entendemos que las cerámicas ópticas de alto rendimiento requieren los más altos estándares de aislamiento químico y control térmico.

Respaldados por I+D experto y fabricación de clase mundial, KINTEK ofrece una amplia gama de equipos de laboratorio especializados, incluidos sistemas de mufla, tubo, rotatorios, de vacío y CVD. Ya sea que necesite crisoles de alúmina de alta pureza estándar o hornos de alta temperatura personalizados adaptados a sus requisitos de recocido únicos, nuestro equipo está listo para apoyar su próximo avance.

¿Listo para optimizar sus procesos de alta temperatura? ¡Contáctenos hoy mismo para una consulta profesional!

Guía Visual

Referencias

- Zhangnan WANG. Personalized Electronic Signature Technology Based on Stress Luminescent Materials. DOI: 10.5755/j02.ms.39962

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Cuáles son las ventajas mecánicas y químicas de los tubos de cerámica de alúmina? Descubra su durabilidad para entornos corrosivos y de alta temperatura

- ¿Cuáles son las ventajas de usar un tubo de cuarzo para mediciones dieléctricas a alta temperatura? Optimizar la precisión y la estabilidad

- ¿Cuál es el propósito principal de una bomba de vacío en la reducción catalítica de CO2? Asegurar entornos puros para datos precisos

- ¿Cuál es el papel de los tubos de cuarzo sellados al vacío en la síntesis de Bi0.4Sb1.6Te3? Garantizar la pureza y la estequiometría precisa

- ¿Cuál es la tasa de succión para una sola toma en una bomba de vacío de circulación de agua? Obtenga las especificaciones clave para su laboratorio.

- ¿Cómo prepara un molino de bolas planetario los precursores para los hornos? Desbloquee la precisión a nanoescala para el éxito a altas temperaturas

- ¿Cómo contribuye un manómetro analógico de alta precisión al sistema de suministro de gas en experimentos de combustión de magnesio?

- ¿Cuáles son las funciones de los hornos de secado al vacío de laboratorio y las balanzas analíticas de precisión en el monitoreo de la humedad?