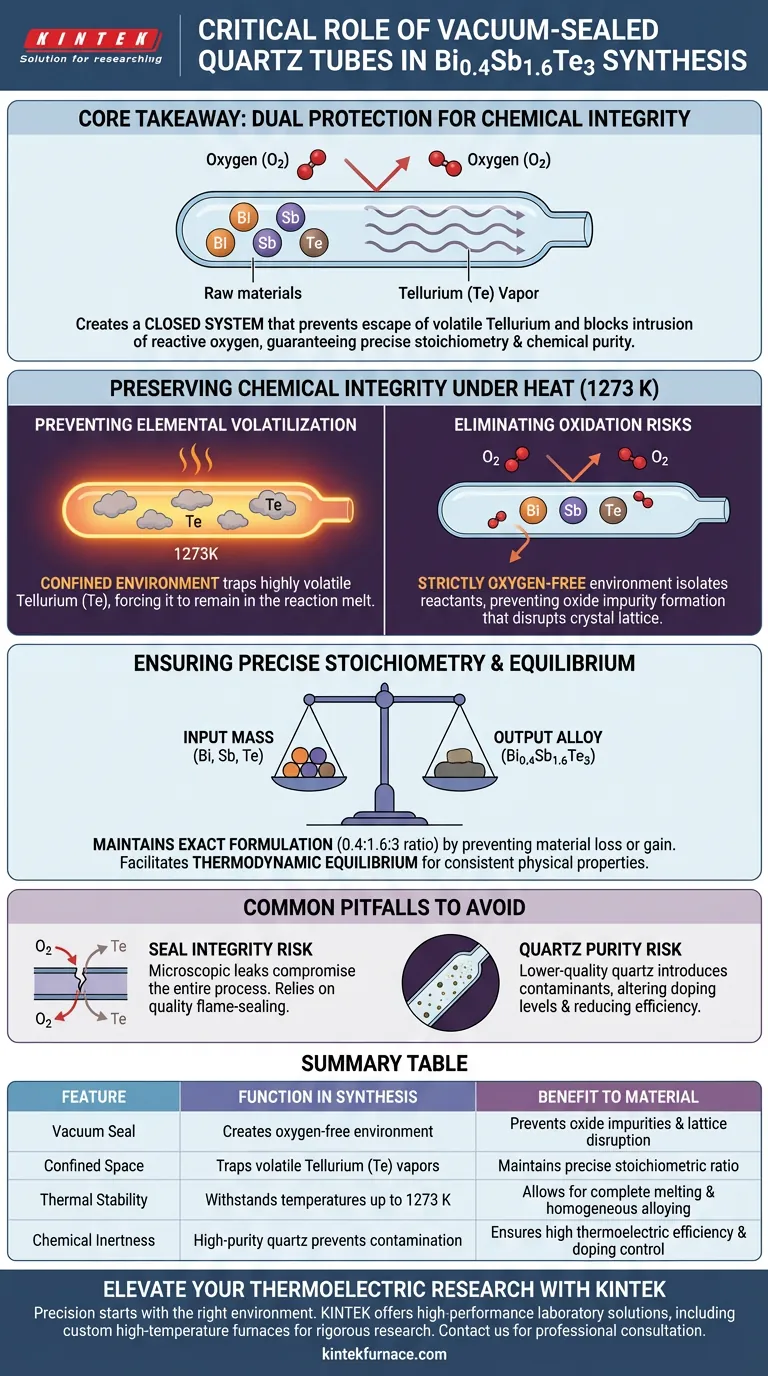

El tubo de cuarzo sellado al vacío actúa como la principal barrera de control para mantener la integridad química durante la síntesis a alta temperatura de Bi0.4Sb1.6Te3. Al aislar el Bismuto (Bi), Antimonio (Sb) y Telurio (Te) crudos en un entorno estrictamente libre de oxígeno, el tubo permite que los materiales se fundan a 1273 K sin sufrir contaminación atmosférica o pérdida de masa.

Conclusión Clave La función crítica del tubo de cuarzo es crear un sistema cerrado que, simultáneamente, evita la fuga del volátil Telurio y bloquea la intrusión de oxígeno reactivo. Esta doble protección es la única manera de garantizar la relación estequiométrica precisa y la pureza química requeridas para que el material funcione eficazmente como semiconductor termoeléctrico.

Preservación de la Integridad Química Bajo Calor

Prevención de la Volatilización Elemental

La síntesis de $Bi_{0.4}Sb_{1.6}Te_3$ requiere la fusión de materias primas a temperaturas extremadamente altas, específicamente alrededor de 1273 K.

A este extremo térmico, ciertos elementos dentro del compuesto, particularmente el Telurio (Te), se vuelven altamente volátiles y propensos a la vaporización.

El tubo de cuarzo sellado al vacío crea un entorno confinado que atrapa estos vapores. Esto evita que el telurio escape del sistema, obligándolo a permanecer como parte de la masa fundida de reacción.

Eliminación de Riesgos de Oxidación

El Bismuto, el Antimonio y el Telurio son sensibles al aire y pueden degradarse fácilmente si se exponen al oxígeno durante el calentamiento.

El tubo de cuarzo proporciona un entorno estrictamente libre de oxígeno, aislando los reactivos de la atmósfera exterior.

Este aislamiento es crítico para prevenir la formación de impurezas de óxido, que alterarían la red cristalina y degradarían el rendimiento electrónico de la aleación final.

Garantía de Estequiometría Precisa

Mantenimiento de la Formulación Exacta

El rendimiento termoeléctrico está dictado por la relación exacta de los elementos, conocida como estequiometría.

Si se permitiera escapar el volátil Telurio, o si se permitiera que el oxígeno reaccionara con el Bismuto, la relación final se desviaría de la fórmula deseada de $Bi_{0.4}Sb_{1.6}Te_3$.

El entorno sellado asegura que la masa de entrada coincida con la masa de salida, garantizando que la aleación resultante tenga la composición química correcta.

Establecimiento del Equilibrio Termodinámico

Más allá de la simple protección, el entorno estable permite un procesamiento de larga duración.

El aislamiento proporcionado por el tubo de cuarzo permite que el material sufra un recocido a alta temperatura sin degradación.

Esto facilita la formación de una aleación homogénea que representa el verdadero estado de equilibrio termodinámico del material, lo cual es esencial para propiedades físicas consistentes.

Errores Comunes a Evitar

El Riesgo de Integridad del Sello

Si bien el tubo de cuarzo es robusto, el sello de vacío actúa como un único punto de fallo.

Incluso una fuga microscópica puede introducir suficiente oxígeno para oxidar la superficie de la masa fundida o permitir que el vapor de telurio se escape.

Por lo tanto, la efectividad de este método depende completamente de la calidad del proceso de sellado por llama y de la presión de vacío inicial aplicada.

Pureza e Inercia del Cuarzo

No todos los tubos de cuarzo son iguales; el tubo en sí debe ser químicamente inerte en relación con la masa fundida.

Se requiere cuarzo fundido de alta pureza para asegurar que las impurezas del contenedor no infiltren la reacción.

Un cuarzo de menor calidad podría introducir contaminantes que alteren los niveles de dopaje del semiconductor, afectando negativamente su eficiencia termoeléctrica.

Tomando la Decisión Correcta para Su Objetivo

Para lograr materiales termoeléctricos de alto rendimiento, debe tratar el tubo de cuarzo como un componente activo de su protocolo de síntesis.

- Si su enfoque principal es la Precisión Composicional: Priorice un sello robusto para prevenir la volatilización del Telurio, ya que incluso pérdidas leves alterarán la relación $Bi_{0.4}Sb_{1.6}Te_3$.

- Si su enfoque principal es la Alta Pureza de Fase: Asegure que el entorno de vacío inicial sea absoluto (libre de oxígeno) para eliminar por completo el riesgo de formación de óxidos durante la fusión a 1273 K.

El tubo de cuarzo no es simplemente un contenedor; es la herramienta fundamental que estabiliza la física de la reacción.

Tabla Resumen:

| Característica | Función en la Síntesis de Bi0.4Sb1.6Te3 | Beneficio para el Material |

|---|---|---|

| Sello de Vacío | Crea un entorno libre de oxígeno | Previene impurezas de óxido y disrupción de la red |

| Espacio Confinado | Atrapa vapores volátiles de Telurio (Te) | Mantiene la relación estequiométrica precisa (0.4:1.6:3) |

| Estabilidad Térmica | Resiste temperaturas de hasta 1273 K | Permite la fusión completa y la aleación homogénea |

| Inercia Química | El cuarzo de alta pureza previene la contaminación | Asegura alta eficiencia termoeléctrica y control de dopaje |

Mejore Su Investigación Termoeléctrica con KINTEK

La precisión en la síntesis de materiales comienza con el entorno adecuado. KINTEK proporciona soluciones de laboratorio de alto rendimiento—incluyendo sistemas de mufla, tubo, rotatorios, de vacío y CVD—diseñados específicamente para satisfacer las rigurosas demandas de la investigación termoeléctrica.

Ya sea que esté sintetizando Bi0.4Sb1.6Te3 o desarrollando aleaciones de próxima generación, nuestro equipo experto de I+D y fabricación ofrece hornos de alta temperatura personalizables para garantizar una integridad química absoluta y la repetibilidad del proceso.

¿Listo para lograr una pureza de fase superior?

Contacte a KINTEK Hoy para una Consulta Profesional

Guía Visual

Referencias

- Xian Yi Tan, Qingyu Yan. Synergistic Combination of Sb <sub>2</sub> Si <sub>2</sub> Te <sub>6</sub> Additives for Enhanced Average ZT and Single‐Leg Device Efficiency of Bi <sub>0.4</sub> Sb <sub>1.6</sub> Te <sub>3</sub> ‐based Composites. DOI: 10.1002/advs.202400870

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Cómo contribuye un sistema de bomba de vacío de laboratorio al proceso de preparación de aleaciones refractarias TixNbMoTaW?

- ¿Qué accesorios se utilizan con los elementos calefactores de carburo de silicio y cuáles son sus funciones? Asegure un rendimiento y una longevidad fiables

- ¿Por qué es necesario utilizar crisoles de alúmina o cerámica durante la evaporación de magnesio a alta temperatura? Garantizar la pureza y la integridad del proceso

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío de laboratorio para nanomateriales de ZnO modificados? Protege la nanointegridad

- ¿Qué función realiza un horno de secado por explosión de laboratorio? Optimizar el pretratamiento de partículas magnéticas

- ¿Cómo contribuye un sistema de vacío de laboratorio a las aleaciones de alta entropía de alta pureza? Perspectivas esenciales

- ¿Qué funciones de seguridad y medioambientales desempeñan los sistemas de extracción de laboratorio y antorcha en la pirólisis? Garantice un espacio de trabajo de laboratorio seguro

- ¿Por qué se seleccionan los revestimientos de alúmina y las barcas de cuarzo como consumibles para el sinterizado de simuladores de suelo lunar? Roles clave de los materiales