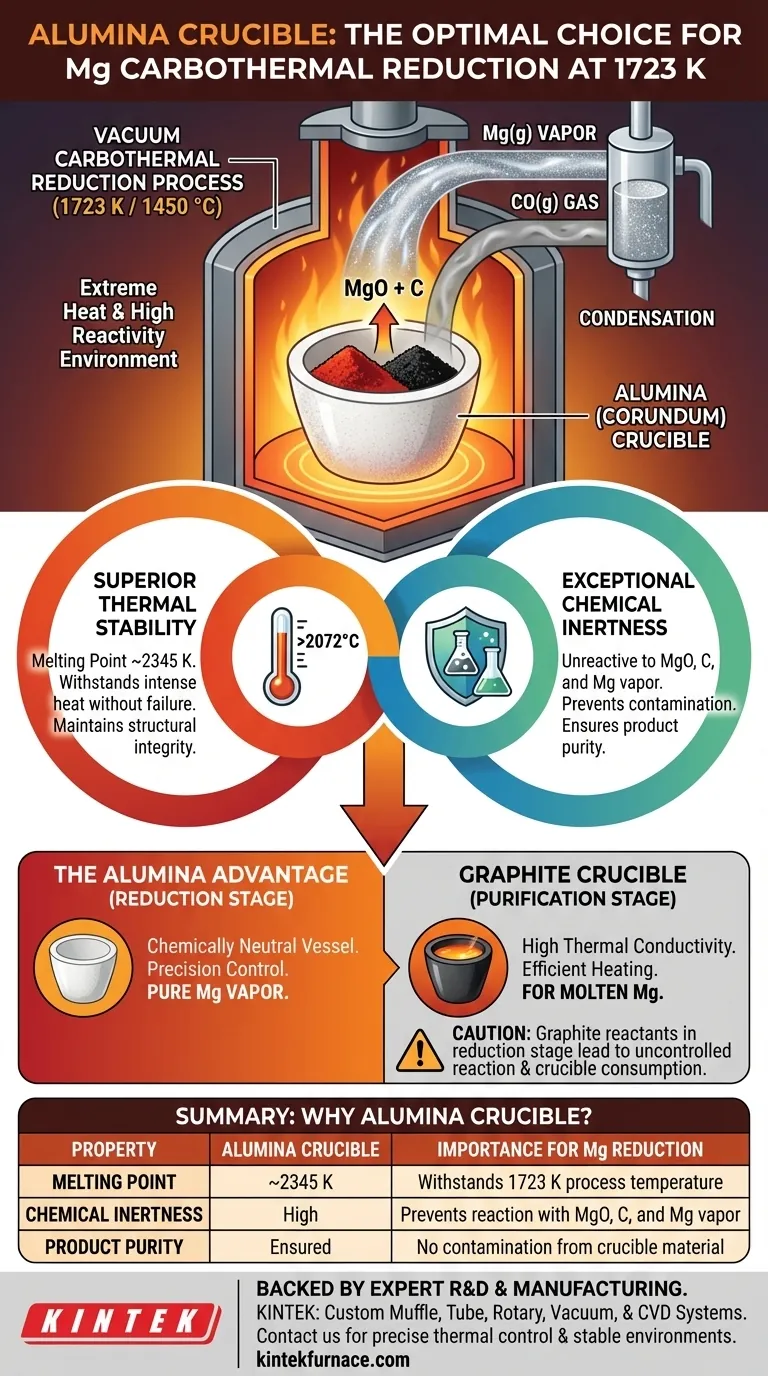

Se selecciona un crisol de alúmina (corindón) para la reducción carbotérmica al vacío de magnesio a temperaturas extremas como 1723 K principalmente por dos razones: su excepcional estabilidad térmica y su inercia química. Puede soportar el calor intenso sin fundirse ni deformarse, y de manera crítica, no reacciona con el óxido de magnesio, el carbono o el vapor de magnesio altamente reactivo resultante, evitando así la contaminación del producto final.

El éxito de cualquier proceso metalúrgico a alta temperatura está fundamentalmente ligado a la elección de su recipiente de reacción. Seleccionar un crisol de alúmina es una decisión estratégica para crear un entorno químicamente neutro y estructuralmente sólido, asegurando que la reacción proceda limpiamente y que el producto resultante sea puro.

Las exigencias críticas del proceso

Para comprender la elección del material, primero debemos apreciar la dureza del entorno operativo. La reducción carbotérmica del óxido de magnesio no es un proceso suave.

Temperatura extrema

A 1723 K (1450 °C), la mayoría de los materiales comunes se fundirían, ablandarían o fallarían. El recipiente de reacción debe poseer un punto de fusión muy alto y mantener su integridad estructural bajo estas exigentes cargas térmicas.

Entorno altamente reactivo

El proceso involucra óxido de magnesio (MgO), carbono (C) y el producto, vapor de magnesio (Mg). A esta temperatura, el vapor de magnesio es extremadamente reactivo. El crisol debe actuar como un recipiente inerte, resistiendo el ataque químico de todos los componentes.

Condiciones de vacío

La reacción se realiza al vacío para facilitar la eliminación del vapor de magnesio a medida que se forma. El material del crisol debe ser estable en estas condiciones de baja presión y no degradarse ni liberar gases que puedan interferir con el proceso.

Por qué la alúmina es la opción óptima

La alúmina (Al₂O₃), en su forma cristalina corindón, posee una combinación única de propiedades que la hace idealmente adecuada para esta aplicación específica.

Estabilidad térmica superior

La alúmina tiene un punto de fusión de aproximadamente 2345 K (2072 °C), muy por encima de la temperatura de operación. Esto asegura que permanezca como un recipiente sólido y estable durante todo el proceso de reducción.

Excepcional inercia química

Este es el factor más crítico. La alúmina es un óxido muy estable. Tiene muy poco incentivo termodinámico para reaccionar con el óxido de magnesio reactivo o el agente reductor de carbono.

Lo más importante es que es inerte al producto de vapor de magnesio. Cualquier reacción entre el crisol y el magnesio introduciría impurezas (como aluminio) en el producto final, frustrando el objetivo de producir magnesio puro.

Garantizar la pureza del producto

Al servir como un espectador químicamente invisible, el crisol de alúmina asegura que la reacción MgO + C → Mg(g) + CO(g) proceda sin reacciones secundarias que involucren al contenedor. Esto es vital para lograr magnesio de alta pureza.

Comprender las compensaciones: alúmina frente a grafito

Si bien la alúmina es ideal para el paso de reducción, es útil compararla con otro material de alta temperatura que se utiliza a menudo en el procesamiento de magnesio: el grafito.

El caso de un recipiente inerte (alúmina)

Para la reducción carbotérmica inicial, un recipiente inerte es primordial. El objetivo es controlar la proporción precisa de óxido de magnesio a carbono. Usar un crisol que no participe en la reacción, como la alúmina, permite este control preciso.

Cuándo el grafito se convierte en la opción

Los crisoles de grafito se utilizan con frecuencia en el siguiente paso: la destilación o purificación al vacío del magnesio crudo. En este contexto, el reactivo es magnesio fundido, no óxido de magnesio.

El grafito no reacciona con el magnesio fundido y ofrece la ventaja clave de alta conductividad térmica. Esto permite una calefacción más eficiente y uniforme, lo cual es crítico para un proceso de destilación estable.

El riesgo de usar grafito para la reducción

Usar un crisol de grafito para la reducción inicial de MgO + C sería problemático. El crisol en sí está hecho de carbono, uno de los reactivos. Esto haría imposible controlar la estequiometría de la reacción con precisión y conduciría a la degradación y consumo del propio crisol.

Tomando la decisión correcta para su proceso

La selección del material del crisol está dictada enteramente por las demandas químicas y térmicas específicas de la etapa del proceso.

- Si su enfoque principal es una reducción carbotérmica limpia de un óxido: La alúmina es la opción superior porque su inercia química previene la contaminación del producto y asegura un control preciso de la reacción.

- Si su enfoque principal es la purificación posterior de metal fundido mediante destilación: El grafito se prefiere a menudo por su excelente conductividad térmica y su estabilidad con el metal fundido.

- Si su enfoque principal es maximizar la eficiencia térmica: La transferencia de calor superior del grafito es una ventaja significativa, pero solo se puede aprovechar en procesos donde sea químicamente compatible con todos los reactivos y productos.

En última instancia, elegir el material adecuado es un paso fundamental que dicta la pureza del producto y el éxito de toda la operación.

Tabla resumen:

| Propiedad | Crisol de alúmina | Importancia para la reducción de Mg |

|---|---|---|

| Punto de fusión | ~2345 K | Soporta la temperatura del proceso de 1723 K |

| Inercia química | Alta | Previene la reacción con MgO, C y vapor de Mg |

| Pureza del producto | Asegurada | Sin contaminación por el material del crisol |

¿Necesita un horno de alta temperatura para procesos exigentes como la reducción carbotérmica?

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas. Nuestros hornos de laboratorio proporcionan el control térmico preciso y el entorno estable requeridos para aplicaciones críticas.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su proceso y la pureza de su producto.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores