En el análisis de alquitrán de hulla hidrotratado, un evaporador rotatorio sirve como el eslabón crítico entre la separación química y el análisis composicional final. Permite eliminar los disolventes de elución de manera eficiente aplicando calor constante dentro de un entorno de presión reducida. Esta combinación específica asegura que los disolventes se eliminen rápidamente sin someter las delicadas fracciones de alquitrán de hulla a altas temperaturas dañinas.

Conclusión Clave El evaporador rotatorio es indispensable porque desacopla la eliminación del disolvente del calor elevado. Al reducir el punto de ebullición a través del vacío, produce muestras secas y de alta pureza para el pesaje cuantitativo, preservando al mismo tiempo la estructura química original de los subcomponentes.

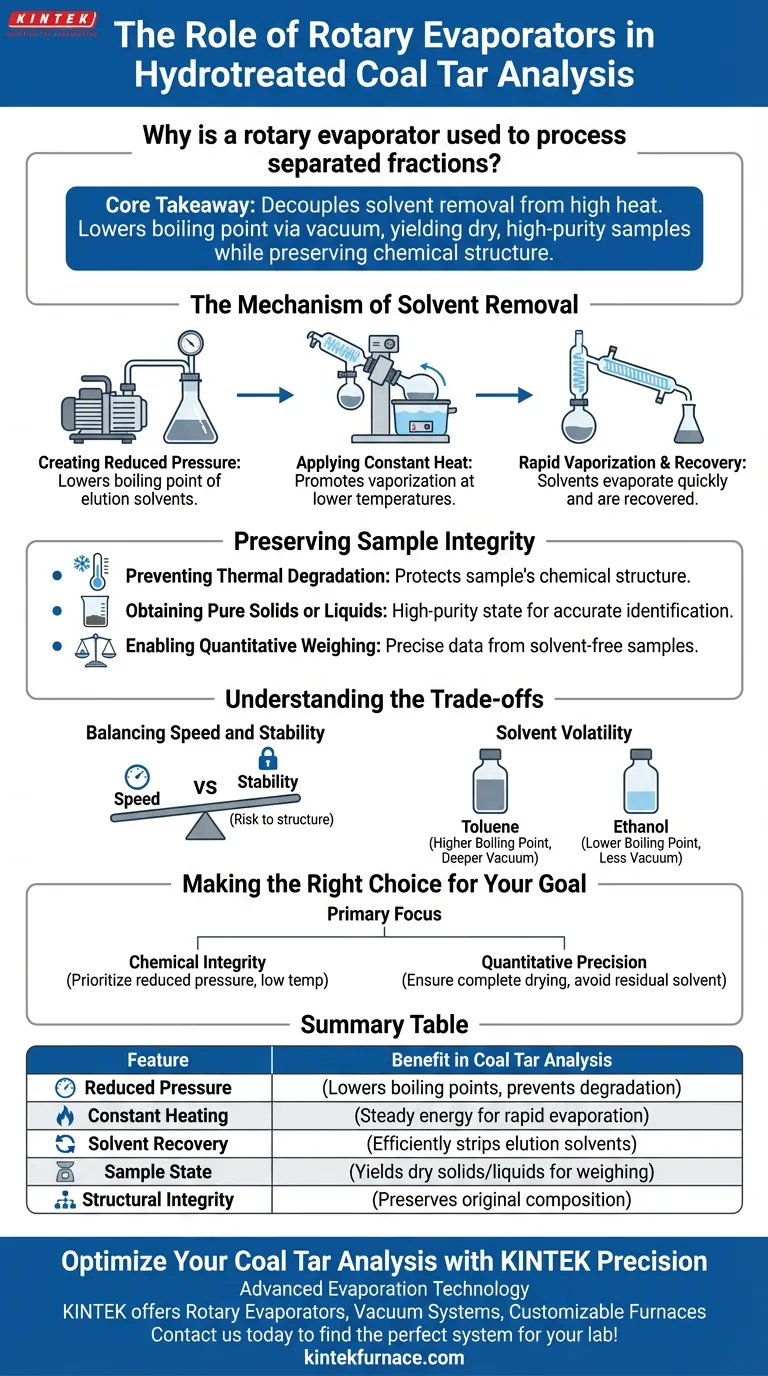

El Mecanismo de Eliminación de Disolventes

Creación de un Entorno de Presión Reducida

El evaporador rotatorio funciona creando un vacío en el matraz de la muestra. Esta reducción de la presión disminuye significativamente el punto de ebullición de los disolventes de elución.

Aplicación de Calor Constante

Mientras se reduce la presión, el dispositivo aplica una fuente de calor constante y controlada a la muestra. Esta entrada de energía promueve la vaporización sin requerir las temperaturas extremas de una placa calefactora estándar.

Rápida Vaporización

La combinación de vacío y calor constante hace que los disolventes, como el tolueno o el etanol, se evaporen rápidamente. Este vapor se condensa y se recupera, dejando la fracción deseada.

Preservación de la Integridad de la Muestra

Prevención de la Degradación Térmica

La razón principal para usar este método es proteger la estructura química de la muestra. Las altas temperaturas pueden alterar o destruir los subcomponentes del alquitrán de hulla hidrotratado, haciendo que el análisis sea inútil.

Obtención de Sólidos o Líquidos Puros

Una vez que se elimina el disolvente, el proceso produce un sólido seco o un líquido altamente concentrado. Este estado de alta pureza es esencial para la identificación precisa de los componentes de la fracción.

Permite el Pesaje Cuantitativo

Para determinar la composición del alquitrán de hulla con precisión, debe pesar las fracciones separadas. El evaporador rotatorio asegura que la muestra esté libre de peso de disolvente, lo que permite obtener datos cuantitativos precisos.

Comprensión de los Compromisos

Equilibrio entre Velocidad y Estabilidad

Si bien la referencia principal destaca la recuperación "rápida", existe un límite. Aumentar el calor para acelerar el proceso corre el riesgo de dañar la estructura química que se está tratando de preservar.

Volatilidad del Disolvente

La eficiencia del proceso depende en gran medida del disolvente utilizado. Los disolventes con puntos de ebullición naturalmente más altos (como el tolueno) pueden requerir niveles de vacío más profundos que los disolventes más volátiles (como el etanol) para mantener la evaporación a baja temperatura.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el análisis más preciso del alquitrán de hulla hidrotratado, considere los siguientes principios:

- Si su enfoque principal es la Integridad Química: Priorice el aspecto de "presión reducida" para mantener la temperatura de operación lo más baja posible.

- Si su enfoque principal es la Precisión Cuantitativa: Asegúrese de que el proceso se ejecute hasta que la muestra esté completamente seca para evitar que el disolvente residual distorsione las mediciones de peso.

Al utilizar el evaporador rotatorio correctamente, se asegura de que sus fracciones separadas sigan siendo auténticas a su composición original.

Tabla Resumen:

| Característica | Beneficio en el Análisis de Alquitrán de Hulla |

|---|---|

| Presión Reducida | Reduce los puntos de ebullición para prevenir la degradación térmica de fracciones delicadas. |

| Calentamiento Constante | Proporciona energía constante para una rápida evaporación del disolvente sin calor extremo. |

| Recuperación de Disolventes | Elimina eficientemente disolventes de elución como tolueno o etanol para obtener muestras de alta pureza. |

| Estado de la Muestra | Produce sólidos secos o líquidos concentrados esenciales para el pesaje cuantitativo. |

| Integridad Estructural | Preserva la composición química original para un análisis posterior preciso. |

Optimice su Análisis de Alquitrán de Hulla con Precisión KINTEK

Asegure la integridad de sus fracciones químicas con tecnología de evaporación avanzada. Respaldado por I+D y fabricación expertos, KINTEK ofrece evaporadores rotatorios de alto rendimiento, sistemas de vacío y hornos de laboratorio personalizables diseñados para cumplir con las rigurosas demandas de la investigación de alquitrán de hulla y la ciencia de materiales.

No comprometa sus datos cuantitativos: asóciese con KINTEK para obtener resultados confiables y de alta pureza. ¡Contáctenos hoy mismo para encontrar el sistema perfecto para su laboratorio!

Guía Visual

Referencias

- Analysis of Composition and Structure Characteristics of Heavy Hydrogenated Coal Tar and Its Subcomponents from Xinjiang, China. DOI: 10.1021/acsomega.5c01796

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Son adecuados los tubos de horno de cerámica de alúmina para aplicaciones de alta presión? Descubra los factores clave para un uso seguro

- ¿Cómo beneficia la claridad óptica de los tubos de cuarzo a los procesos de laboratorio? Mejore el control y la precisión en experimentos de alta temperatura

- ¿Cuál es la función de las prensas de pastillas de laboratorio y los troqueles de acero? Maximizar la cinética de reacción en el procesamiento de óxidos

- ¿Cómo se aplican los tubos de cuarzo en óptica y farmacéutica? Libere Pureza y Rendimiento en Aplicaciones Críticas

- ¿Cuál es la resistencia al desgaste de la cerámica de alúmina en comparación con el acero al manganeso y el hierro fundido de alto cromo? Descubra la opción superior para entornos abrasivos

- ¿Por qué utilizar tubos de vidrio de cuarzo de alta pureza para la síntesis de sulfuro de cobre? Garantiza la estabilidad térmica y la pureza

- ¿Cuáles son los rangos de tamaño típicos disponibles para los tubos de cuarzo utilizados en hornos de laboratorio? Encuentre su ajuste perfecto para aplicaciones de alta temperatura

- ¿Por qué los hornos de laboratorio se consideran esenciales en las aplicaciones industriales y científicas? Desbloquee precisión y control para sus materiales