En la fundición de magnesio, una prensa y moldes de peletización no son meramente para dar forma a los materiales; son esenciales para diseñar las condiciones físicas y químicas requeridas para una reacción eficiente y controlable. Transforman las materias primas en polvo sueltas e impredecibles en pellets densos y uniformes con la resistencia mecánica necesaria para soportar el intenso entorno del horno, garantizando resultados predecibles.

El propósito principal de la peletización es convertir el polvo de materia prima en unidades diseñadas. Esto garantiza la integridad estructural, la distribución uniforme del calor y el flujo de gas predecible necesarios para reacciones químicas estables y controlables dentro del horno de fundición.

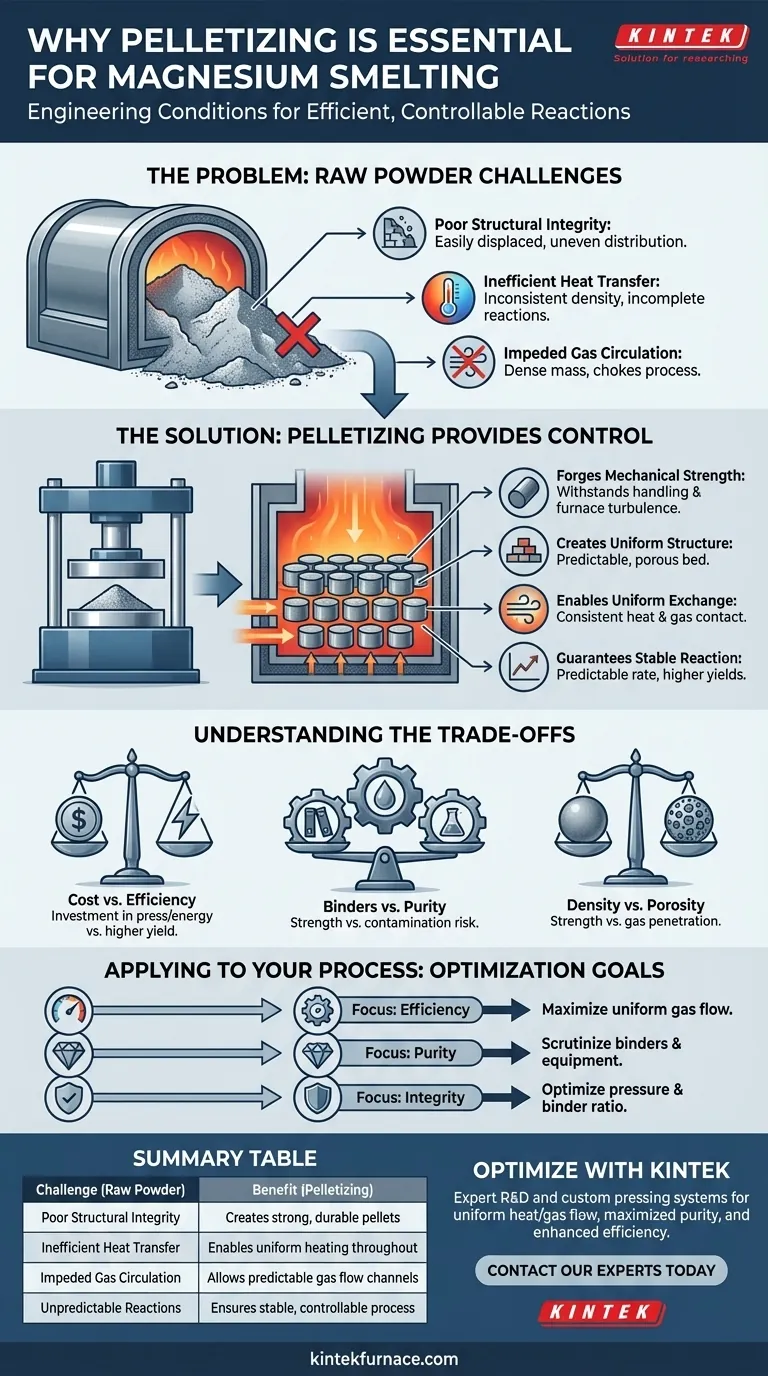

El Problema del Polvo Crudo

El uso de polvo crudo sin compactar directamente en un horno de fundición presenta desafíos significativos que hacen que el proceso sea ineficiente y poco confiable. El objetivo de la peletización es superar estas limitaciones inherentes.

Poca Integridad Estructural

El polvo suelto carece de la resistencia para mantener su forma. Dentro de un horno, se desplazaría fácilmente, creando una distribución desigual del material que hace imposible cualquier proceso controlado.

Transferencia de Calor Ineficiente

Una pila de polvo tiene una densidad inconsistente. Las capas exteriores estarían expuestas a un calor intenso mientras que el núcleo permanecería aislado y frío, lo que llevaría a reacciones químicas incompletas y desiguales.

Circulación de Gas Impedida

El polvo se compacta en una masa densa y no porosa. Esta estructura impide que los gases calientes, que son críticos para las reacciones de calcinación y reducción, circulen eficazmente. Esto esencialmente ahoga el proceso y limita severamente su eficiencia.

Cómo la Peletización Proporciona Control

Un sistema de prensa y moldes aborda sistemáticamente cada uno de los problemas asociados con el polvo crudo, convirtiendo una materia prima impredecible en un insumo de proceso estandarizado.

Forjando Resistencia Mecánica

La función principal de la prensa es compactar el polvo en un pellet sólido. Este proceso imparte una resistencia mecánica significativa, asegurando que los pellets no se desmoronen ni se desintegren durante el manejo o dentro del turbulento entorno del horno.

Creando una Estructura de Apilamiento Uniforme

Debido a que cada pellet tiene una forma específica y consistente, se apilan de manera predecible. Esto crea una cama de material regular y porosa, muy parecida a una pila de ladrillos ordenada en comparación con un montón de arena.

Permitiendo un Intercambio Uniforme de Calor y Gas

Los espacios regulares entre los pellets apilados forman canales. Estos canales permiten que los gases calientes fluyan uniformemente a través de la cama de material, asegurando que cada pellet se caliente uniformemente y entre en contacto constante con los gases reactivos.

Garantizando una Reacción Estable

Esta combinación de resistencia, apilamiento uniforme y transferencia eficiente de calor y gas es el requisito previo para un proceso estable. Asegura que las cruciales reacciones de calcinación y reducción procedan a una velocidad predecible y controlable, lo que lleva a mayores rendimientos y una calidad de producto consistente.

Comprendiendo las Compensaciones

Si bien la peletización es fundamental, es un paso de proceso adicional con su propio conjunto de consideraciones que deben gestionarse para obtener resultados óptimos.

Costos de Energía y Equipos

La maquinaria de prensado y peletización representa una inversión de capital significativa. El proceso en sí también consume energía, lo que aumenta el costo operativo de la producción. Este costo debe justificarse por la mayor eficiencia y rendimiento en la etapa de fundición.

El Papel de los Aglutinantes

En algunos casos, puede ser necesario un agente aglutinante para lograr la resistencia deseada del pellet. La elección del aglutinante es crítica, ya que uno inadecuado podría introducir impurezas en el producto de magnesio final.

Densidad vs. Porosidad

Hay un equilibrio crucial que lograr. El pellet debe ser lo suficientemente denso como para ser mecánicamente resistente, pero también debe retener cierta porosidad interna para permitir que los gases reactivos penetren más allá de la superficie y reaccionen con el material interior.

Aplicando Esto a Su Proceso

Su enfoque de la peletización debe guiarse por su objetivo operativo principal. El ajuste fino de los parámetros del proceso le permite optimizar para resultados específicos.

- Si su enfoque principal es la eficiencia del proceso: Priorice la creación de pellets con una forma y densidad que maximicen el flujo de gas uniforme, asegurando las reacciones químicas más rápidas y completas.

- Si su enfoque principal es la pureza del producto: Examine minuciosamente cualquier agente aglutinante y asegúrese de que el proceso de prensado en sí no introduzca contaminantes por el desgaste del equipo.

- Si su enfoque principal es la integridad estructural: Concéntrese en lograr la presión óptima y la posible relación de aglutinante para crear pellets robustos que no se degraden bajo estrés térmico o mecánico en el horno.

En última instancia, dominar la etapa de peletización proporciona un control fundamental sobre el rendimiento, la eficiencia y la calidad de todo el proceso de fundición de magnesio.

Tabla Resumen:

| Desafío con el Polvo Crudo | Beneficio de la Peletización |

|---|---|

| Poca Integridad Estructural | Crea pellets fuertes y duraderos |

| Transferencia de Calor Ineficiente | Permite un calentamiento uniforme en todo el material |

| Circulación de Gas Impedida | Permite canales de flujo de gas predecibles |

| Reacciones Impredecibles | Asegura un proceso estable y controlable |

Optimice Su Proceso de Fundición de Magnesio con KINTEK

Dominar la etapa de peletización es fundamental para lograr una operación de fundición de magnesio estable, eficiente y de alto rendimiento. El equipo adecuado es fundamental para crear pellets con la resistencia mecánica, densidad y porosidad precisas requeridas para sus necesidades específicas.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama de sistemas de prensado robustos y moldes de peletización personalizados diseñados para soportar las demandas de la fundición a alta temperatura. Nuestras soluciones le ayudan a:

- Lograr una distribución uniforme del calor y flujo de gas para reacciones completas y predecibles.

- Maximizar la pureza del producto minimizando los riesgos de contaminación.

- Mejorar la eficiencia del proceso con pellets duraderos y consistentes que reducen los residuos.

Ya sea que priorice la eficiencia, la pureza o la integridad estructural, podemos personalizar una solución para sus requisitos de proceso únicos.

¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestro equipo de peletización puede mejorar su control y resultados de fundición!

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización por plasma SPS

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los pasos operativos típicos al usar una prensa de vacío? Domine la unión y el conformado impecables

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Qué factores se deben considerar al elegir entre prensado en caliente y compactación en frío y sinterización? Optimice la fabricación de sus materiales

- ¿Qué es una prensa de vacío y por qué es importante en la fabricación moderna? Desbloquee una unión y precisión impecables