Los crisoles de dióxido de circonio (ZrO2) son la opción definitiva para experimentos de fundición de ferroníquel a alta temperatura, principalmente debido a su excepcional estabilidad térmica e inercia química. Al resistir la degradación a temperaturas que alcanzan los 1550 °C, estos recipientes minimizan la interferencia de los materiales del contenedor, asegurando que las observaciones experimentales se centren únicamente en las interacciones entre el mineral y el reductor.

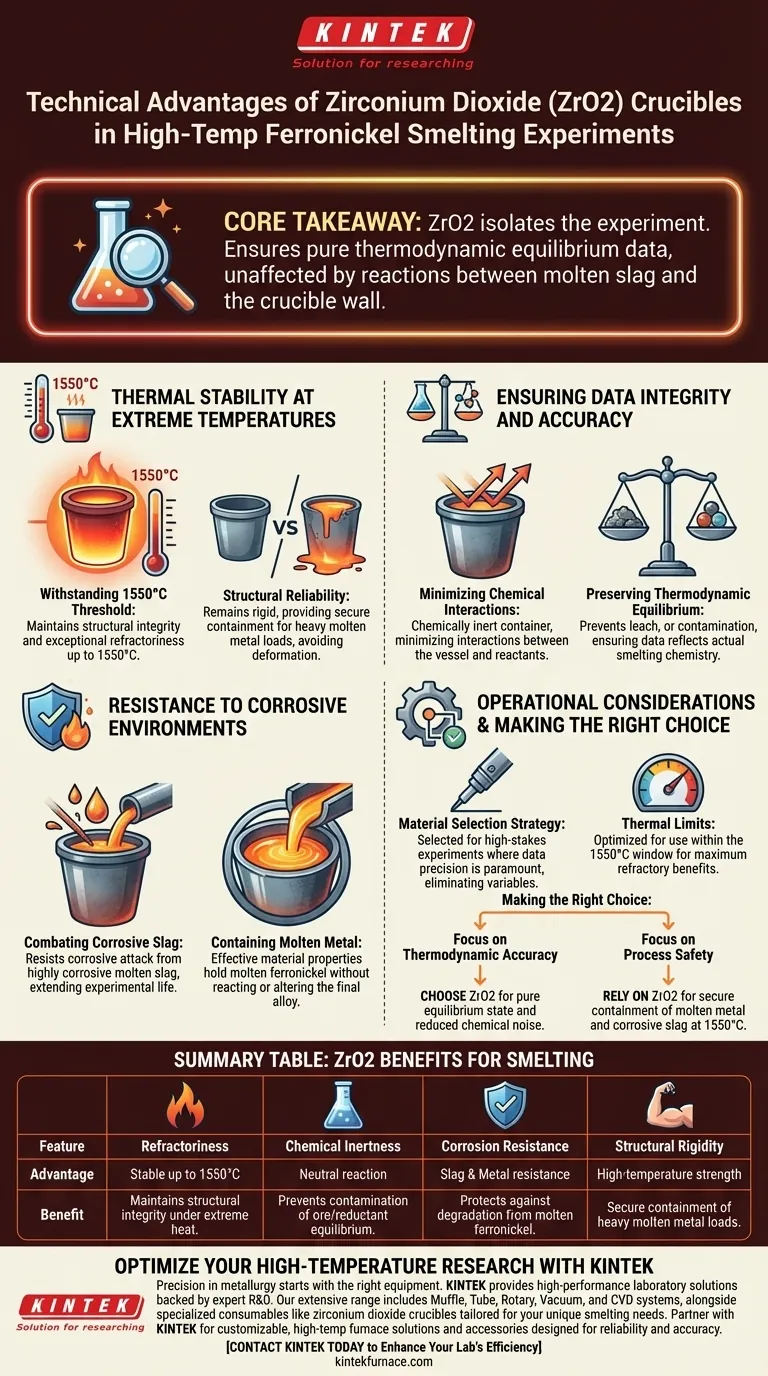

Conclusión principal El valor del dióxido de circonio radica en su capacidad para aislar el experimento del equipo. Asegura que los datos de equilibrio termodinámico permanezcan puros y sin adulterar por reacciones químicas entre la escoria fundida y la pared del crisol.

Estabilidad térmica a temperaturas extremas

Superando el umbral de 1550 °C

La fundición de ferroníquel requiere una energía térmica significativa para lograr los cambios de fase necesarios. Los crisoles de dióxido de circonio exhiben una refractariedad excepcional, manteniendo la integridad estructural hasta 1550 °C.

Fiabilidad estructural

A estas altas temperaturas, muchos materiales de crisol estándar se ablandarían o deformarían. El ZrO2 permanece rígido, proporcionando un recipiente de contención seguro para la carga pesada de metal fundido durante todo el experimento.

Garantizar la integridad y precisión de los datos

Minimización de interacciones químicas

En metalurgia experimental, el crisol debe actuar como un contenedor neutral, no como un participante. El dióxido de circonio es químicamente inerte en este contexto, minimizando las interacciones entre el material del recipiente y los reactivos.

Preservación del equilibrio termodinámico

La investigación precisa depende del establecimiento de un verdadero equilibrio termodinámico entre el mineral y el reductor. Dado que el ZrO2 previene la lixiviación o la contaminación, los datos resultantes reflejan la química real de la fundición en lugar de artefactos de la degradación del crisol.

Resistencia a entornos corrosivos

Combatiendo la escoria corrosiva

La escoria fundida producida durante la fundición es altamente corrosiva y puede degradar rápidamente materiales inferiores. El dióxido de circonio se destaca específicamente por su resistencia a este ataque corrosivo, extendiendo la vida útil del equipo experimental.

Contención de metal fundido

Más allá de la escoria, el propio ferroníquel fundido presenta un desafío de contención. Las propiedades del material del crisol contienen eficazmente el metal fundido sin reaccionar con él, asegurando que la composición final de la aleación no se altere por el recipiente.

Consideraciones operativas

Estrategia de selección de materiales

Si bien el ZrO2 es "ideal" para estas condiciones, se selecciona específicamente para experimentos de alto riesgo donde la precisión de los datos es primordial. El uso de materiales inferiores introduciría variables que podrían hacer que los cálculos termodinámicos fueran inútiles.

Límites térmicos

Es fundamental tener en cuenta que el límite operativo mencionado es de 1550 °C. Aunque robusto, el material está optimizado para esta ventana específica de alta temperatura y debe utilizarse dentro de estos parámetros para mantener sus beneficios refractarios.

Tomando la decisión correcta para su objetivo

Al diseñar sus experimentos de fundición de ferroníquel, utilice dióxido de circonio según sus requisitos de datos específicos:

- Si su enfoque principal es la precisión termodinámica: Elija ZrO2 para eliminar el ruido químico y garantizar que el estado de equilibrio refleje solo el mineral y el reductor.

- Si su enfoque principal es la seguridad del proceso: Confíe en ZrO2 por su capacidad refractaria para contener de forma segura el metal fundido y la escoria corrosiva a 1550 °C sin fallos estructurales.

Al seleccionar dióxido de circonio, convierte el crisol de una variable potencial a una constante fiable.

Tabla resumen:

| Característica | Ventaja | Beneficio para experimentos de fundición |

|---|---|---|

| Refractariedad | Estable hasta 1550 °C | Mantiene la integridad estructural bajo calor extremo |

| Inercia química | Reacción neutral | Previene la contaminación del equilibrio mineral/reductor |

| Resistencia a la corrosión | Resistencia a escoria y metal | Protege contra la degradación del ferroníquel fundido |

| Rigidez estructural | Resistencia a altas temperaturas | Contención segura de cargas pesadas de metal fundido |

Optimice su investigación a alta temperatura con KINTEK

La precisión en metalurgia comienza con el equipo adecuado. KINTEK proporciona soluciones de laboratorio de alto rendimiento respaldadas por I+D y fabricación expertas. Nuestra amplia gama incluye sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con consumibles especializados como crisoles de dióxido de circonio adaptados a sus necesidades únicas de fundición.

No permita que las variables del equipo comprometan sus datos termodinámicos. Asóciese con KINTEK para obtener soluciones y accesorios de hornos de alta temperatura personalizables, diseñados para la fiabilidad y la precisión.

Contacte a KINTEK Hoy para Mejorar la Eficiencia de su Laboratorio

Guía Visual

Referencias

- Erdenebold Urtnasan, Jei‐Pil Wang. Relationship Between Thermodynamic Modeling and Experimental Process for Optimization Ferro-Nickel Smelting. DOI: 10.3390/min15020101

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las consideraciones técnicas para seleccionar un recipiente cilíndrico de acero inoxidable? Guía de la cámara de prueba de magnesio

- ¿Cómo protege un dispositivo de sellado al vacío el entorno experimental? Garantice la pureza en las pruebas de compresión a alta temperatura

- ¿Qué factores influyen en la vida útil de los tubos de cerámica de alúmina para hornos? Maximice la durabilidad con consejos de expertos

- ¿Qué tipo de medio está permitido en las bombas de vacío de circulación de agua? Asegure un rendimiento óptimo y una larga vida útil

- ¿Cuál es la función específica de un horno de alta temperatura de laboratorio? Domina el éxito de la quema de PLA perdido

- ¿Cuál es la función de un crisol de grafito en las pruebas de ablandamiento del mineral de hierro? Simula perfectamente las condiciones del alto horno

- ¿Por qué son importantes los bastidores de soporte para el tubo del horno de alúmina? Evitan la deformación y falla a altas temperaturas

- ¿Cuál es la capacidad máxima de vacío de una bomba de vacío de circulación de agua? Descubra sus aplicaciones de laboratorio ideales