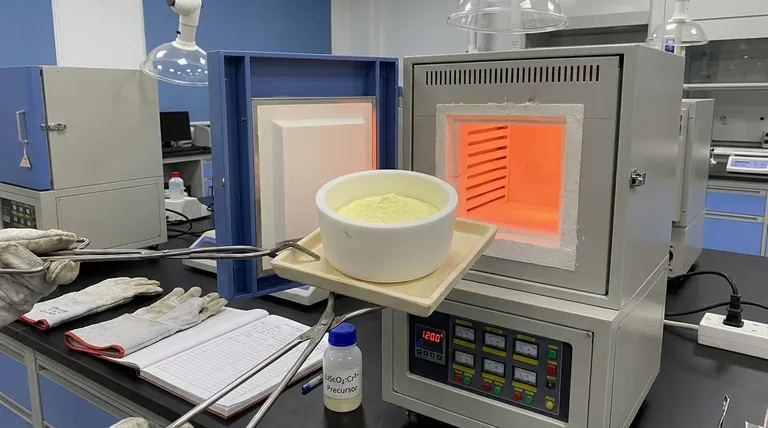

Los crisoles de corindón (alúmina) se eligen principalmente por su excepcional inercia química y alta refractariedad. En el contexto específico de la síntesis de LiScO2:Cr3+, resisten entornos de 1200°C sin reaccionar con las sales fundidas agresivas que contienen litio, lo que garantiza que se preserve la pureza óptica del fósforo.

La síntesis de fósforos de alto rendimiento exige un recipiente que desaparezca químicamente. El corindón sirve como esta barrera neutral, permitiendo que el material complete la construcción de su fase cristalina sin absorber contaminantes que degradarían el rendimiento del infrarrojo cercano.

El papel fundamental de la inercia química

Resistencia a la erosión por sales fundidas

A altas temperaturas, los compuestos de litio a menudo se convierten en sales fundidas agresivas. Estas sales son notorias por corroer las cerámicas de laboratorio estándar.

El corindón posee una resistencia única a esta forma específica de erosión química. Evita que las paredes del recipiente se degraden y se mezclen con los reactivos de síntesis.

Prevención de la lixiviación elemental

El principal peligro durante el recocido es la lixiviación de los componentes del contenedor en la muestra. Incluso cantidades traza de elementos extraños pueden alterar la estequiometría del fósforo.

Al mantener una barrera robusta, el corindón asegura que ningún material del contenedor se lixivie en la mezcla de LiScO2:Cr3+. Esto garantiza que la composición química siga siendo exactamente la prevista.

Salvaguardando el rendimiento óptico

Protección de la construcción de la fase cristalina

Para que LiScO2:Cr3+ funcione eficazmente, debe formar una estructura cristalina precisa. La presencia de impurezas durante esta fase de "construcción" crea defectos.

El corindón proporciona el entorno puro necesario para que esta fase se complete con éxito. Una red cristalina pura es un requisito previo para una luminiscencia de alta eficiencia.

Garantía de la salida en el infrarrojo cercano

El objetivo final de esta síntesis es un rendimiento óptico específico, especialmente en el rango del infrarrojo cercano.

Las impurezas introducidas por un crisol reactivo a menudo actúan como "centros de apagado", absorbiendo energía en lugar de emitir luz. El corindón elimina esta variable, apoyando directamente la calidad óptica del material.

Estabilidad a alta temperatura

Resistencia a entornos de 1200°C

El proceso de recocido requiere una exposición sostenida a temperaturas de alrededor de 1200°C.

El corindón se selecciona por su alta refractariedad, lo que significa que conserva la integridad estructural y la estabilidad química mucho más allá de estas temperaturas de funcionamiento. No se ablanda ni se deforma durante el ciclo de calentamiento.

Comprender las compensaciones

Corindón frente a crisoles metálicos

Si bien el corindón es ideal para entornos de óxido y sal, no es una solución universal para todas las químicas de litio.

Si el proceso implicara vapor de litio metálico activo en lugar de sales de litio, se requeriría un crisol de tantalio (Ta). El corindón está optimizado para el entorno oxidativo de la síntesis de LiScO2, mientras que el tantalio es superior para entornos reductores donde la corrosión metálica es la principal amenaza.

Tomando la decisión correcta para su objetivo

Seleccionar el crisol correcto se trata de igualar el material del recipiente con la agresividad química de sus reactivos.

- Si su principal objetivo es la pureza óptica: Priorice el corindón (alúmina) para prevenir la lixiviación del contenedor y evitar el apagado impulsado por impurezas de la salida de luz del fósforo.

- Si su principal objetivo es la estabilidad a alta temperatura: Confíe en el corindón para procesos de hasta 1200°C que involucren óxidos o sales fundidas, donde las cerámicas estándar fallarían.

- Si su principal objetivo es el manejo de litio metálico: Cambie a crisoles de tantalio, ya que el corindón puede no resistir la naturaleza corrosiva del vapor de litio metálico puro.

La elección del corindón garantiza que las rigurosas condiciones requeridas para crear LiScO2:Cr3+ no comprometan la delicada química necesaria para su rendimiento.

Tabla resumen:

| Característica | Beneficio para la síntesis de LiScO2:Cr3+ |

|---|---|

| Inercia química | Resiste la erosión por sales fundidas y previene la lixiviación elemental en el fósforo. |

| Alta refractariedad | Mantiene la integridad estructural y la estabilidad a temperaturas sostenidas de 1200°C. |

| Protección óptica | Previene "centros de apagado" por impurezas, garantizando una salida NIR de alta eficiencia. |

| Pureza cristalina | Proporciona un entorno neutral para la construcción precisa de la fase cristalina sin defectos. |

Mejore la síntesis de sus materiales con la precisión de KINTEK

Maximice el rendimiento óptico y la pureza química de sus fósforos avanzados con las soluciones de laboratorio especializadas de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, junto con hornos de alta temperatura personalizables y crisoles de alta pureza adaptados a sus necesidades de investigación únicas.

No permita que la contaminación del contenedor comprometa sus resultados. Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la configuración de procesamiento térmico perfecta para su laboratorio.

Guía Visual

Referencias

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de una bomba de vacío de circulación de agua? Superior para el manejo de gases húmedos y corrosivos

- ¿Cómo ayudan los sistemas de vacío en el crecimiento de películas delgadas puras? Mejore la pureza química de PLD con bombas turbomoleculares

- ¿Por qué se prefiere una crisol de MgO para la VCD? Lograr una pureza de 3 ppm en metalurgia a alta temperatura

- ¿Cuáles son las funciones de los tubos de cuarzo de sílice y la lana de vidrio de cuarzo en la pirólisis de RDF? Mejora de la precisión experimental

- ¿Cuáles son las principales aplicaciones de los hornos de laboratorio? Desbloquee el procesamiento térmico de precisión para su laboratorio

- ¿Por qué se utiliza una bomba de vacío en la investigación sobre la reacción del magnesio con dióxido de carbono y nitrógeno? Garantice la integridad de los datos

- ¿Cuál es el propósito de usar un controlador PID para operar un horno de calentamiento? Maestría en Cinética Térmica de Precisión

- ¿Por qué las bolas de molienda de zirconia de alta pureza son preferibles al acero? Logre resultados de molienda de cerámica ultra pura