Un termómetro infrarrojo de alta precisión sirve como mecanismo central de retroalimentación para el proceso de metalurgia de superficies de plasma de doble brillo. Facilita el monitoreo en tiempo real y sin contacto de la temperatura superficial de la pieza de trabajo directamente dentro del horno. Este flujo continuo de datos térmicos es esencial para desencadenar reacciones químicas específicas y preservar la integridad estructural del metal.

Conclusión Clave El éxito en la metalurgia de superficies de plasma depende menos de la generación de calor y más de una regulación térmica precisa. El termómetro infrarrojo actúa como el "guardián" del proceso, asegurando que las reacciones químicas como la nitruración ocurran en el momento exacto requerido, al tiempo que evita que el calor excesivo degrade las propiedades mecánicas del sustrato.

La Mecánica del Control de Procesos

Monitoreo en Tiempo Real

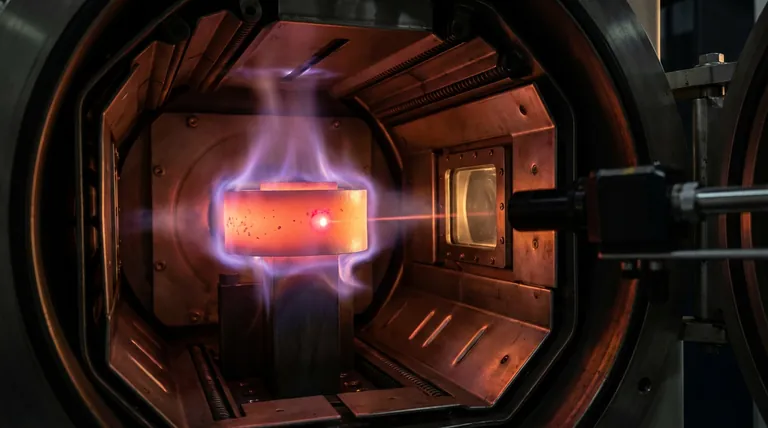

El entorno dentro de un horno de plasma de doble brillo es hostil y dinámico. Un termómetro infrarrojo de alta precisión permite a los operadores monitorear la temperatura de la pieza de trabajo continuamente sin contacto físico. Este flujo de datos en tiempo real elimina las conjeturas, proporcionando una lectura precisa de las condiciones de la superficie en cada segundo.

Desencadenamiento de Reacciones Químicas

La temperatura actúa como catalizador para fases metalúrgicas específicas. En este proceso, los umbrales térmicos precisos dictan cuándo se introducen los elementos reactivos. Por ejemplo, el sistema utiliza los datos del termómetro para activar la introducción de nitrógeno para la nitruración por reacción exactamente cuando la temperatura alcanza los 500 °C.

Protección de la Integridad del Material

Preservación de la Estructura de Fases

El objetivo final de la metalurgia de superficies es modificar la superficie sin arruinar el núcleo. Si la temperatura del horno aumenta sin control, el calor puede alterar la estructura de fases del sustrato de la válvula. Un monitoreo preciso asegura que la modificación de la superficie sea efectiva mientras la estructura cristalina subyacente permanece estable.

Mantenimiento de las Propiedades del Sustrato

El material base (sustrato) fue elegido por sus propiedades mecánicas específicas, como resistencia o ductilidad. El calor excesivo puede degradar estas propiedades inherentes, haciendo que el componente sea inútil a pesar de tener una superficie tratada. El termómetro infrarrojo previene esto asegurando que el proceso se mantenga dentro de una ventana térmica que modifique la superficie pero respete el núcleo.

Los Riesgos de la Desviación Térmica

El Costo de la Inexactitud

Sin la precisión de un termómetro infrarrojo, el proceso se convierte en una apuesta. Una desviación de incluso unos pocos grados durante fases críticas puede llevar a una nitruración incompleta o a un "sobrecocinado" del metal. Esto resulta en un componente comprometido que puede verse correcto en la superficie pero carece de la integridad estructural requerida.

Equilibrio entre Reacción y Retención

Existe un compromiso constante entre el calor requerido para la reacción y el límite de calor del sustrato. El termómetro le permite caminar por esta delgada línea. Asegura que la temperatura sea lo suficientemente alta para inducir la difusión química necesaria pero lo suficientemente baja para prevenir la distorsión térmica o la transformación de fases en el metal base.

Tomando la Decisión Correcta para su Objetivo

Para aplicar esto a sus propios procesos de fabricación o control de calidad, considere su objetivo principal:

- Si su enfoque principal es la Dureza Superficial: Confíe en el termómetro para identificar el momento exacto (por ejemplo, 500 °C) para introducir nitrógeno y maximizar el efecto de nitruración.

- Si su enfoque principal es la Longevidad del Componente: Utilice el termómetro para establecer alarmas estrictas de límite superior para evitar la degradación de la estructura de fases del sustrato.

La precisión en la medición de la temperatura es la única barrera entre una superficie modificada con éxito y un sustrato arruinado.

Tabla Resumen:

| Función Clave | Impacto en el Proceso y Material |

|---|---|

| Monitoreo en Tiempo Real | Proporciona datos continuos y sin contacto de la temperatura superficial. |

| Desencadenamiento de Reacciones | Asegura umbrales térmicos precisos para reacciones químicas (por ejemplo, nitruración). |

| Preservación del Material | Previene la degradación de la estructura de fases y mantiene las propiedades del sustrato. |

| Mitigación de Riesgos | Evita imprecisiones costosas, reacciones incompletas y daños en el componente. |

| Optimización del Proceso | Equilibra las necesidades de temperatura de reacción con los límites de integridad del material. |

Logre una precisión sin igual y proteja sus materiales en procesos de alta temperatura. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de mufla, tubulares, rotatorios, de vacío, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas, incluido el monitoreo térmico avanzado. Descubra cómo nuestras soluciones pueden mejorar su fabricación y control de calidad: ¡contáctenos hoy!

Referencias

- Changzeng Luo, Shengguan Qu. Impact Wear Behavior of the Valve Cone Surface after Plasma Alloying Treatment. DOI: 10.3390/app14114811

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la capacidad máxima de vacío de una bomba de vacío de circulación de agua? Descubra sus aplicaciones de laboratorio ideales

- ¿Por qué se seleccionan los crisoles de carburo de silicio para el bronce de aluminio C95800? Garantice la pureza y la eficiencia

- ¿Cuáles son las ventajas de los tubos de vidrio para aplicaciones de calentamiento? Beneficios clave para la eficiencia del laboratorio

- ¿Cuál es la función de una placa de grafito en el revestimiento por microondas? Garantiza la pureza y la uniformidad térmica para la síntesis de HEA

- ¿Qué mantenimiento es necesario después de utilizar el tubo de alúmina para horno? Pasos esenciales para la longevidad

- ¿Por qué se utiliza un crisol de grafito y se mantiene la temperatura de fusión a 750 °C para AA7150-Al2O3? Optimice su compuesto

- ¿Qué papel juega el adhesivo especializado de grafito? Soluciones expertas de unión para sistemas de alta temperatura

- ¿Qué información proporciona la difracción de rayos X de laboratorio para el sulfuro de galio? Caracterización de monocristales maestros de GaS