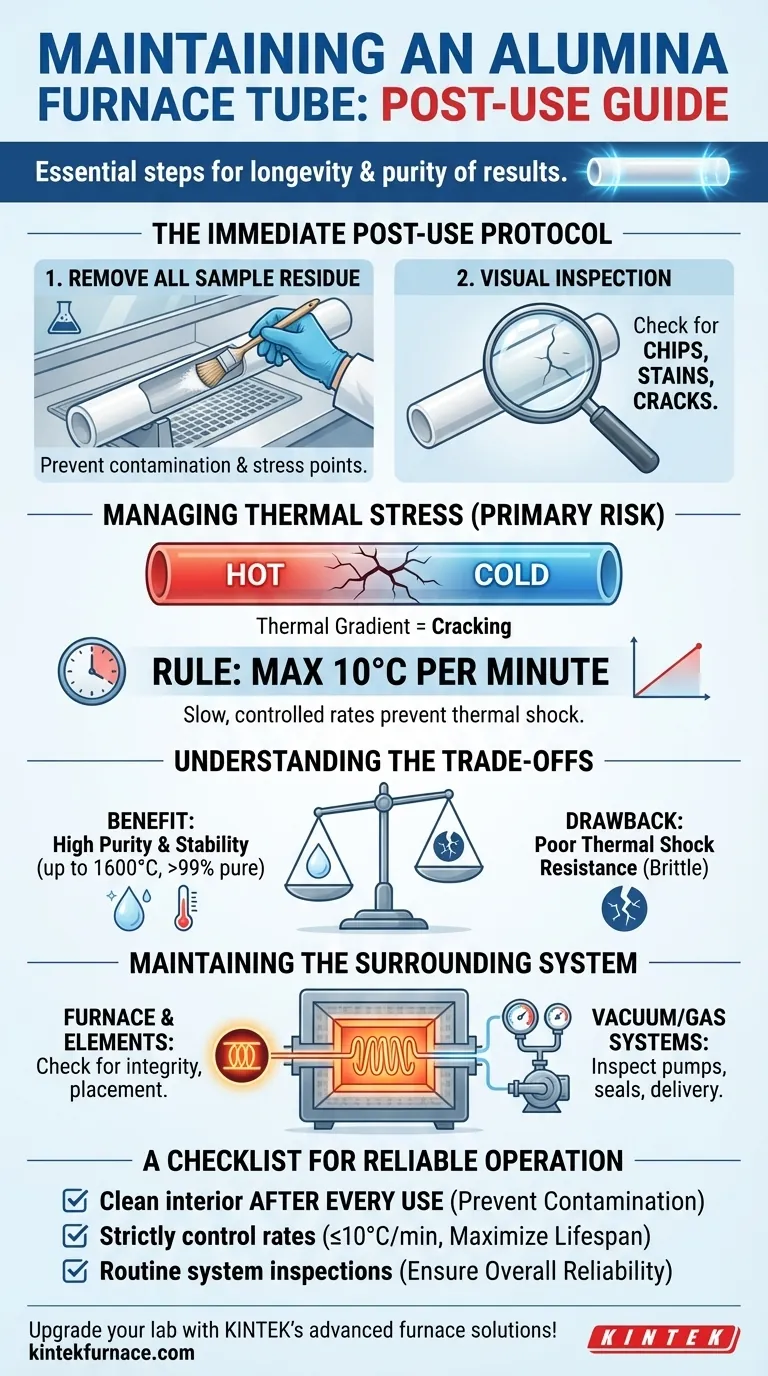

Después de utilizar un tubo de alúmina para horno, el mantenimiento adecuado es crucial para garantizar la longevidad y un rendimiento óptimo. Los pasos clave incluyen una limpieza a fondo para eliminar las muestras residuales, un enfriamiento controlado para evitar el choque térmico y un precalentamiento en el primer uso para eliminar tensiones. Además, el uso de tapones cerámicos aislantes ayuda a mantener la uniformidad de la temperatura, mientras que las comprobaciones rutinarias de seguridad y la formación del operario garantizan un funcionamiento seguro. Estas prácticas preservan las propiedades de resistencia térmica y química del tubo, haciéndolo fiable para aplicaciones de alta temperatura en industrias como la metalurgia y la fabricación de semiconductores.

Explicación de los puntos clave:

-

Limpieza después del uso

- Las muestras residuales deben eliminarse por completo para evitar la contaminación y las tensiones en usos futuros.

- Un interior limpio garantiza un rendimiento constante y evita reacciones químicas que podrían degradar el tubo.

-

Enfriamiento controlado

- El enfriamiento rápido (velocidades de enfriamiento natural de 20-30°C/min) puede provocar choques térmicos y grietas.

- Se recomienda una velocidad de enfriamiento inferior a 10°C/min (idealmente 5°C/min) para mantener la integridad estructural.

-

Precalentamiento para el primer uso

- Para el primer uso, precaliente el tubo a 5-8°C/min hasta 1300°C y manténgalo durante 30 minutos.

- Esto elimina la tensión residual y los contaminantes, garantizando la estabilidad en operaciones posteriores a alta temperatura.

-

Tapones cerámicos aislantes

- Estos tapones ayudan a mantener la uniformidad de la temperatura y reducen los gradientes térmicos.

- Al minimizar la tensión, se evitan las grietas y se prolonga la vida útil del tubo.

-

Seguridad y mantenimiento rutinario

- El equipo de protección, las comprobaciones de seguridad eléctrica y la supervisión de gas/vacío son esenciales.

- El mantenimiento periódico y la formación de los operarios evitan accidentes y garantizan un rendimiento constante del horno.

-

Control de la atmósfera (si procede)

- En los hornos tubulares de vacío o atmósfera, debe controlarse la introducción adecuada de gas (inerte, reductor u oxidante).

- Esto garantiza que el tubo de alúmina funcione en un entorno controlado, evitando reacciones no deseadas.

Siguiendo estos pasos, los usuarios pueden maximizar la durabilidad y eficacia del tubo de alúmina para horno, aprovechando su excelente resistencia térmica y química para aplicaciones industriales exigentes. ¿Ha considerado cómo se alinean estas prácticas con sus requisitos operativos específicos?

Tabla resumen:

| Mantenimiento Paso | Acción clave | Propósito |

|---|---|---|

| Limpieza después del uso | Elimine a fondo todas las muestras residuales. | Evita la contaminación y el estrés, garantizando un rendimiento constante. |

| Enfriamiento controlado | Enfriar a ≤10°C/min (idealmente 5°C/min). | Evita el choque térmico y el agrietamiento. |

| Precalentamiento para el primer uso | Precalentar a 5-8°C/min hasta 1300°C, mantener 30 min. | Elimina la tensión residual y los contaminantes. |

| Tapones cerámicos aislantes | Utilice tapones para mantener la uniformidad de la temperatura. | Reducen los gradientes térmicos y prolongan la vida útil del tubo. |

| Seguridad y controles rutinarios | Utilice equipo de protección, controle el gas/vacío y forme a los operarios. | Garantiza un funcionamiento seguro y evita accidentes. |

| Control de la atmósfera | Supervise el flujo de gas (inerte/reductor/oxidante) para hornos de vacío/atmósfera. | Evita reacciones no deseadas en entornos controlados. |

Optimice el rendimiento de su tubo de horno de alúmina con la experiencia de KINTEK. Nuestras avanzadas soluciones de alta temperatura, que incluyen hornos tubulares y sistemas de vacío diseñados a medida, están respaldadas por un profundo I+D y fabricación propia. Tanto si necesita un procesamiento térmico preciso como un equipo CVD especializado, le ofrecemos fiabilidad y personalización para satisfacer las necesidades exclusivas de su laboratorio. Póngase en contacto con nosotros para hablar de cómo podemos mejorar sus operaciones.

Productos que podría estar buscando:

Explore los hornos tubulares CVD de precisión para la deposición avanzada de materiales Descubra los hornos de prensado en caliente al vacío para la sinterización de alta densidad Ver ventanas de observación de vacío ultraalto para la supervisión de procesos

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales