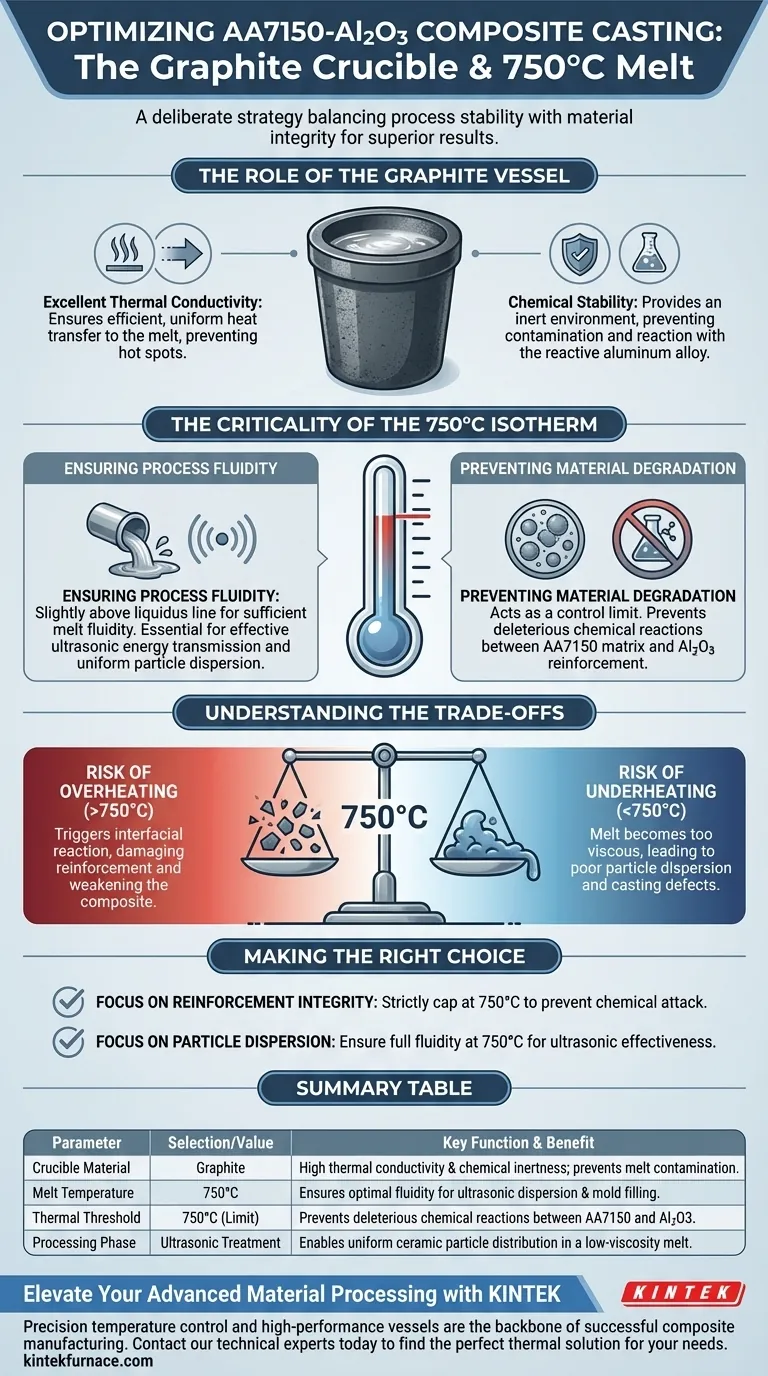

La selección de un crisol de grafito y una temperatura de mantenimiento específica de 750 °C es una estrategia deliberada para equilibrar la estabilidad del proceso con la integridad del material. El grafito proporciona un recipiente químicamente inerte y altamente conductor, mientras que la temperatura precisa asegura que la aleación de aluminio AA7150 sea lo suficientemente fluida para el procesamiento ultrasónico y la fundición sin calentarse tanto como para degradar químicamente el refuerzo de Al2O3.

El éxito en la fundición de compuestos AA7150-Al2O3 depende del mantenimiento de una ventana térmica estricta. 750 °C es el umbral crítico que permite una dispersión ultrasónica y un flujo de fundición efectivos, al tiempo que previene reacciones químicas adversas entre la matriz metálica y el refuerzo cerámico.

El Papel del Recipiente de Grafito

Conductividad Térmica y Resistencia

El grafito se elige principalmente por su excelente conductividad térmica. Esta propiedad asegura que el calor se transfiera de manera eficiente y uniforme al fundido, evitando puntos calientes o gradientes de temperatura desiguales.

Además, el grafito posee una alta resistencia a altas temperaturas, lo que le permite mantener la integridad estructural bajo las intensas cargas térmicas requeridas para fundir aleaciones de aluminio.

Estabilidad Química

El crisol no debe contaminar la aleación. El grafito proporciona un entorno químico estable para el fundido.

Esta inercia evita que el propio recipiente reaccione con la aleación de aluminio reactiva, asegurando que el compuesto final mantenga la composición química prevista.

La Criticidad del Isoterma de 750 °C

Garantizar la Fluidez del Proceso

El fundido se mantiene a 750 °C porque esta temperatura está ligeramente por encima de la línea de solidificación de la aleación.

A esta temperatura, el metal alcanza suficiente fluidez del fundido. Esta baja viscosidad es esencial para la transmisión efectiva de energía ultrasónica durante la fase de dispersión, asegurando que las partículas de Al2O3 se distribuyan uniformemente.

La fluidez también es fundamental para la posterior fundición en molde, permitiendo que el metal llene las complejidades del molde antes de solidificarse.

Prevenir la Degradación del Material

Si bien el alto calor mejora el flujo, el calor excesivo es peligroso para la calidad del compuesto.

Mantener la temperatura a 750 °C actúa como un límite de control para prevenir reacciones químicas perjudiciales.

Si la temperatura aumenta significativamente, la matriz (AA7150) puede reaccionar químicamente con la fase de refuerzo (Al2O3). Esto degrada el refuerzo y compromete las propiedades mecánicas del compuesto final.

Comprender las Compensaciones

El Riesgo de Sobrecalentamiento

Exceder los 750 °C desplaza el equilibrio de la fluidez a la reactividad.

Si bien el metal puede fluir mejor, corre el riesgo de desencadenar una reacción interfacial entre el aluminio y la alúmina. Esto daña la fase de refuerzo, haciendo que el compuesto sea más débil a pesar del mejor llenado.

El Riesgo de Subcalentamiento

Caer significativamente por debajo de los 750 °C corre el riesgo de cruzar la línea de solidificación demasiado pronto.

Si el fundido es demasiado viscoso, la transmisión de energía ultrasónica se vuelve ineficiente, lo que lleva a una mala dispersión de partículas. Además, el metal puede solidificarse prematuramente durante la fundición, causando defectos.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la producción de un compuesto AA7150-Al2O3 de alta calidad, siga estos principios operativos:

- Si su enfoque principal es la Integridad del Refuerzo: Limite estrictamente su temperatura a 750 °C para evitar que la matriz ataque químicamente las partículas de Al2O3.

- Si su enfoque principal es la Dispersión de Partículas: Asegúrese de que el fundido permanezca completamente fluido (a 750 °C) para permitir que la energía ultrasónica rompa eficazmente los aglomerados.

Al utilizar un recipiente de grafito y fijar la temperatura en 750 °C, se mantiene la estrecha ventana requerida tanto para una excelente capacidad de fundición como para propiedades de material superiores.

Tabla Resumen:

| Parámetro | Selección/Valor | Función y Beneficio Clave |

|---|---|---|

| Material del Crisol | Grafito | Alta conductividad térmica e inercia química; previene la contaminación del fundido. |

| Temperatura de Fusión | 750 °C | Asegura una fluidez óptima para la dispersión ultrasónica y el llenado del molde. |

| Umbral Térmico | 750 °C (Límite) | Previene reacciones químicas perjudiciales entre AA7150 y Al2O3. |

| Fase de Procesamiento | Tratamiento Ultrasónico | Permite una distribución uniforme de partículas cerámicas en un fundido de baja viscosidad. |

Mejore su Procesamiento de Materiales Avanzados con KINTEK

El control preciso de la temperatura y los recipientes de alto rendimiento son la columna vertebral de la fabricación exitosa de compuestos. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vanguardia de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con hornos de laboratorio especializados de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades únicas de compuestos de matriz metálica o AA7150-Al2O3.

¿Listo para lograr una integridad de material y una estabilidad de proceso superiores?

Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para su laboratorio o línea de producción.

Guía Visual

Referencias

- K. Chinna Maddaiah, R. Pramod. Studies on the Mechanical, Strengthening Mechanisms and Tribological Characteristics of AA7150-Al2O3 Nano-Metal Matrix Composites. DOI: 10.3390/jcs8030097

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un crisol de grafito en la fundición por agitación de compuestos híbridos Al2214? Optimice su proceso de fusión

- ¿Cómo contribuye un sistema de bomba de vacío de laboratorio al proceso de preparación de aleaciones refractarias TixNbMoTaW?

- ¿Por qué se selecciona un crisol de platino (Pt) como recipiente de reacción? Garantice la precisión en la investigación de sales fundidas a alta temperatura

- ¿Por qué es necesario un sistema de bomba de vacío de alto rendimiento para las aleaciones AlV55? Garantice pureza y precisión de grado aeroespacial

- ¿Cuál es el propósito de una cámara de vacío de laboratorio en la preparación de tintas de material sacrificial? Garantizar la integridad estructural.

- ¿Por qué se utilizan tapones cerámicos aislantes dentro del tubo del horno de alúmina? Asegurar un calentamiento estable y evitar el agrietamiento del tubo

- ¿Cuál es el límite general de temperatura ambiente para las bombas de vacío de circulación de agua? Asegure el rendimiento máximo y evite daños

- ¿Cuáles son las ventajas de usar un tubo de cuarzo para mediciones dieléctricas a alta temperatura? Optimizar la precisión y la estabilidad