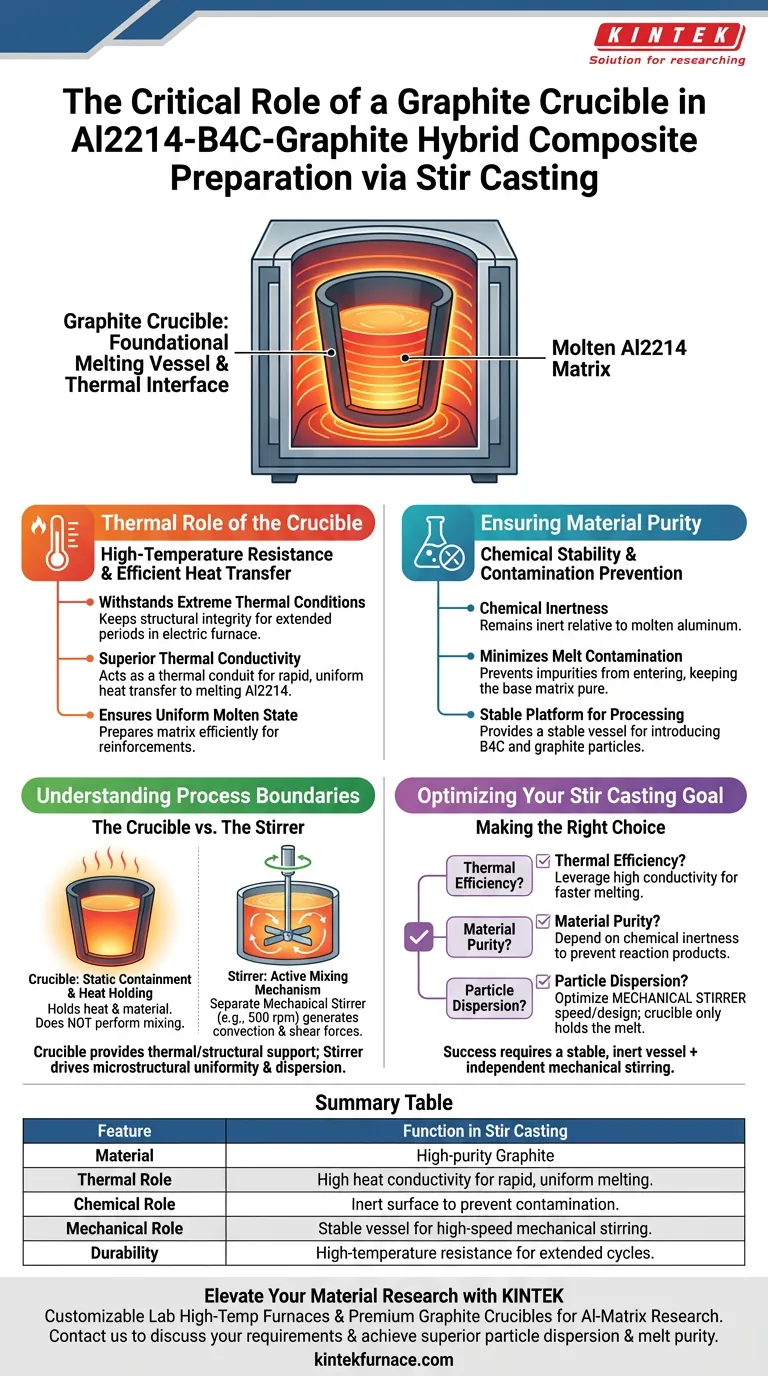

Un crisol de grafito sirve como recipiente de fusión fundamental e interfaz térmica en la preparación de compuestos híbridos Al2214-B4C-grafito. Funciona principalmente para contener la matriz de aleación de aluminio dentro de un horno eléctrico, utilizando sus propiedades materiales específicas para facilitar el proceso de fusión antes de introducir las partículas de refuerzo.

El crisol de grafito aprovecha su conductividad térmica superior y estabilidad química para fundir eficientemente la matriz de aluminio minimizando la contaminación, proporcionando una plataforma estable para el posterior proceso de agitación mecánica.

El Papel Térmico del Crisol

Resistencia a Altas Temperaturas

El proceso de fundición por agitación requiere mantener la matriz de aluminio en estado fundido durante períodos prolongados.

Se selecciona un crisol de grafito por su capacidad para soportar estas condiciones térmicas extremas sin degradarse. Mantiene la integridad estructural dentro del horno eléctrico, asegurando la seguridad y estabilidad del baño fundido.

Transferencia de Calor Eficiente

Más allá de simplemente contener el metal, el crisol actúa como un conducto térmico.

Posee una conductividad térmica superior, lo que permite una transferencia de calor rápida y uniforme desde los elementos del horno a la aleación Al2214. Esto asegura que la matriz alcance su punto de fusión de manera eficiente, preparándola para la adición de refuerzos.

Garantizando la Pureza del Material

Estabilidad Química

Uno de los desafíos más críticos en la fundición de aleaciones de aluminio es prevenir la entrada de impurezas en el fundido.

El crisol de grafito ofrece estabilidad química, lo que significa que es inerte en relación con el aluminio fundido. Esta propiedad es esencial para minimizar la contaminación del fundido, asegurando que la matriz base permanezca pura antes de que se agreguen las partículas de B4C y grafito.

Una Plataforma Estable para el Procesamiento

El crisol actúa como el entorno estático donde tiene lugar el procesamiento dinámico.

Proporciona la plataforma fundamental necesaria para contener el metal fundido. Esta estabilidad es necesaria para introducir de forma segura las partículas de refuerzo y para acomodar el equipo mecánico utilizado en pasos posteriores.

Comprendiendo los Límites del Proceso

El Crisol vs. El Agitador

Es vital distinguir entre el papel del recipiente de contención y el mecanismo de mezcla activo.

Si bien el crisol de grafito retiene el calor y el material, no realiza la mezcla. Como se indica en el contexto técnico complementario, se requiere un agitador mecánico separado para generar las fuerzas de convección y cizallamiento necesarias para dispersar las partículas.

Los Límites de la Contención Estática

El crisol crea el entorno para la fusión, pero no puede prevenir la aglomeración de partículas por sí solo.

La dispersión uniforme de partículas duras de B4C y de grafito autolubricante depende de la acción mecánica del agitador (a menudo a velocidades de alrededor de 500 rpm), no del crisol. El papel del crisol es estrictamente de soporte térmico y estructural, mientras que el agitador impulsa la uniformidad microestructural.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la fundición por agitación de compuestos híbridos Al2214, debe aprovechar las funciones distintas de su equipo:

- Si su enfoque principal es la eficiencia térmica: Confíe en la alta conductividad del crisol de grafito para reducir el tiempo necesario para llevar la matriz a un estado fundido uniforme.

- Si su enfoque principal es la pureza del material: Dependa de la inercia química del crisol para evitar que los productos de reacción de las paredes del recipiente contaminen la sensible aleación de aluminio.

- Si su enfoque principal es la dispersión de partículas: Comprenda que el crisol solo contiene el fundido; debe optimizar la velocidad y el diseño del agitador mecánico para romper los cúmulos de partículas.

El éxito en la fundición por agitación depende de un recipiente estable e inerte químicamente que permita que el proceso de agitación mecánica funcione sin interferencias.

Tabla Resumen:

| Característica | Función en la Fundición por Agitación |

|---|---|

| Material | Grafito de alta pureza |

| Rol Térmico | Alta conductividad térmica para una fusión rápida y uniforme |

| Rol Químico | Superficie inerte para prevenir la contaminación de la matriz de aluminio |

| Rol Mecánico | Recipiente estable para agitación mecánica de alta velocidad (por ejemplo, 500 rpm) |

| Durabilidad | Resistencia a altas temperaturas para ciclos de procesamiento prolongados |

Eleve su Investigación de Materiales con KINTEK

La precisión en la preparación de compuestos híbridos comienza con el equipo adecuado. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, junto con crisoles de grafito de primera calidad y hornos de alta temperatura de laboratorio, todos totalmente personalizables para sus necesidades únicas de investigación de matrices de Al.

¿Listo para lograr una dispersión de partículas y una pureza de fundido superiores? Contáctenos hoy para discutir sus requisitos de horno y crisol personalizados con nuestros especialistas técnicos.

Guía Visual

Referencias

- Revanna Kambaiah, Anteneh Wogasso Wodajo. Mechanical‐wear behavior and microstructure analysis of Al2214 alloy with <scp>B<sub>4</sub>C</scp> and graphite particles hybrid composites. DOI: 10.1002/eng2.12876

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un crisol de grafito de alta pureza en la recuperación de zinc con súper gravedad? Beneficios y funciones clave

- Crisoles de alúmina vs. platino para la síntesis de titanato de litio (LTO): ¿cuál es el adecuado para usted?

- ¿Por qué se selecciona un crisol de cuarzo de alta pureza para la purificación de telurio? Logre resultados de grado semiconductor 5N+

- ¿Por qué usar un crisol tapado para la calcinación de g-C3N4? Mejora el área superficial a través de la auto-exfoliación

- ¿Cómo contribuye un manómetro analógico de alta precisión al sistema de suministro de gas en experimentos de combustión de magnesio?

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío de laboratorio al procesar polvos de catalizador Fe-N-C?

- ¿Cómo se utilizan los baños de agua a temperatura constante y los hornos de secado para verificar la calidad de la unión? Dominio de las pruebas EN 314-1

- ¿Cómo afecta el acabado superficial al rendimiento de los tubos de horno de cerámica de alúmina? Aumente la pureza y la eficiencia