Para cualquier aplicación de horno de alta temperatura, el acabado superficial de un tubo cerámico de alúmina es un parámetro fundamental que dicta directamente su rendimiento y vida útil. Una superficie más lisa y limpia minimiza el riesgo de contaminación del proceso y mejora la eficiencia de la transferencia de calor. Estos dos factores son fundamentales para lograr resultados fiables y repetibles en entornos térmicos controlados.

La elección del acabado superficial no es meramente cosmética; es una decisión de ingeniería. El acabado correcto garantiza la pureza del proceso, mejora la eficiencia térmica y preserva la integridad mecánica del tubo, protegiendo en última instancia su inversión y asegurando el éxito de su aplicación.

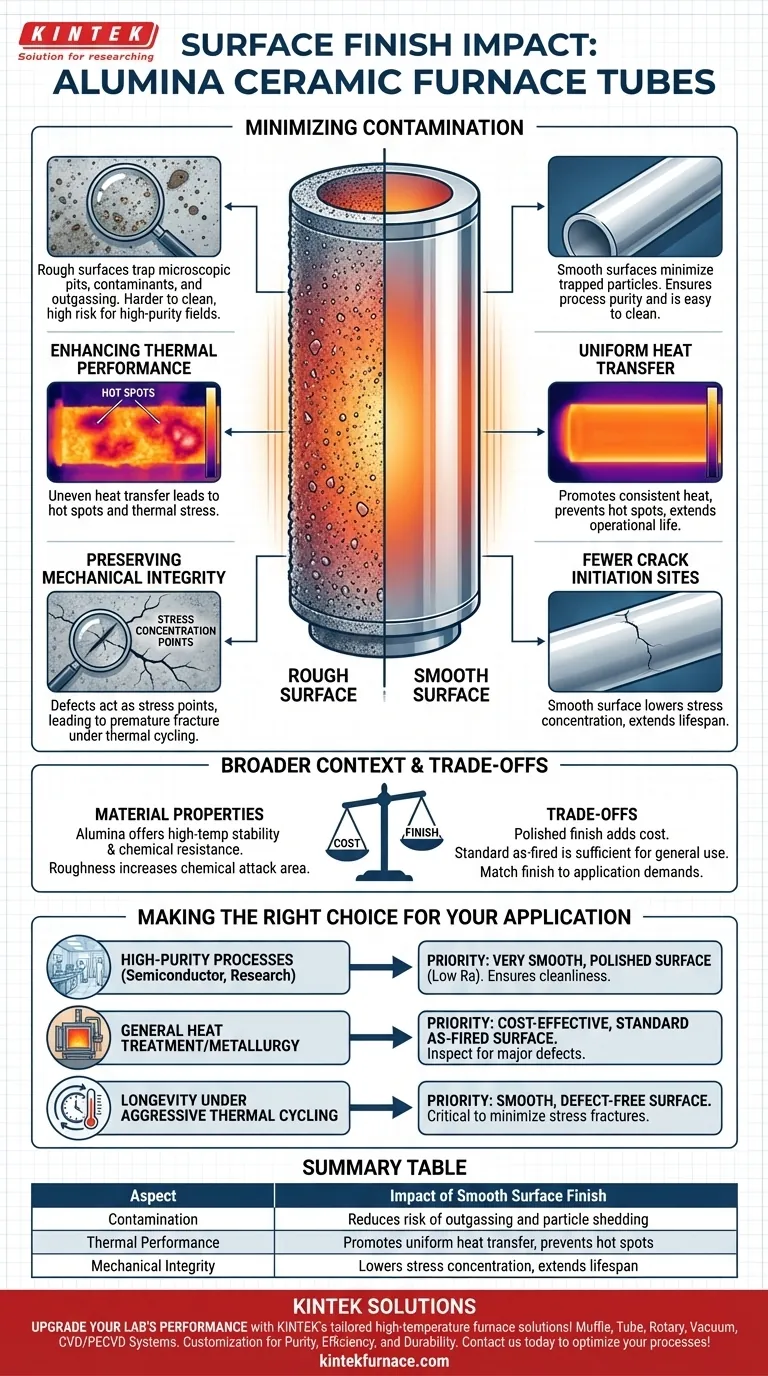

El impacto del acabado superficial en el rendimiento

La condición de la superficie de un tubo influye en tres áreas críticas: su limpieza, su comportamiento térmico y su durabilidad estructural. Comprender estas conexiones es clave para seleccionar el componente adecuado.

Minimización de la contaminación del proceso

Una función principal de un tubo de horno es crear un entorno controlado y aislado. Un acabado superficial rugoso socava directamente este objetivo.

Las superficies más rugosas tienen una mayor área superficial efectiva y contienen pozos y valles microscópicos donde los contaminantes pueden quedar atrapados. Esto hace que el tubo sea significativamente más difícil de limpiar y aumenta el riesgo de desgasificación o desprendimiento de partículas durante el funcionamiento, lo cual es inaceptable en campos de alta pureza como la fabricación de semiconductores.

Mejora del rendimiento térmico

Los tubos de alúmina son valorados por su estabilidad térmica, y el acabado superficial juega un papel clave en la eficiencia con la que gestionan el calor.

Una superficie lisa y uniforme promueve una transferencia de calor más consistente a través de la pared del tubo. Esto reduce la probabilidad de "puntos calientes", que pueden inducir estrés térmico y provocar grietas con el tiempo. La transferencia térmica eficiente es esencial tanto para el control del proceso como para extender la vida útil operativa del tubo.

Preservación de la integridad mecánica

La resistencia mecánica de un componente cerámico es muy sensible a los defectos superficiales.

Los arañazos, las picaduras e incluso la textura microscópica de un acabado rugoso pueden actuar como puntos de concentración de tensión. Cuando el tubo se somete a ciclos térmicos (expansión y contracción) o cargas mecánicas, estos puntos son donde es más probable que se inicien fracturas, lo que lleva a una falla prematura. Una superficie más lisa tiene menos sitios de iniciación para las grietas.

Comprensión del contexto más amplio

Si bien el acabado superficial es fundamental, es una de varias propiedades interconectadas. Elegir el tubo correcto significa equilibrar estos factores con su aplicación y presupuesto específicos.

Las propiedades del material definen la base

La alúmina se elige por su excelente combinación de estabilidad a alta temperatura y resistencia química. Resiste bien a la mayoría de los ácidos, álcalis y entornos corrosivos donde los metales o el cuarzo fallarían.

Sin embargo, esta resistencia inherente puede verse comprometida. Una superficie más rugosa aumenta el área total expuesta al ataque químico, lo que puede acelerar la degradación incluso en un material tan robusto como la alúmina.

La compensación entre acabado y coste

Lograr una superficie altamente pulida, similar a un espejo, requiere pasos de fabricación adicionales, como el rectificado y el lapeado. Estos procesos añaden un coste significativo.

Es crucial adaptar el acabado superficial a las exigencias de la aplicación. No todos los procesos requieren el gasto de un tubo perfectamente pulido. Una superficie estándar "tal como se dispara" (as-fired) es a menudo suficiente para aplicaciones generales de tratamiento térmico, siempre que esté libre de defectos significativos.

Errores comunes a evitar

El error más común es tratar todos los tubos de alúmina como idénticos. No especificar un acabado superficial adecuado para su proceso puede provocar contaminación, resultados inconsistentes y fallos inesperados del equipo.

Otro escollo es ignorar la interacción entre el estrés térmico y el mecánico. Un tubo que parece lo suficientemente fuerte para la carga puede fallar fácilmente si un acabado superficial deficiente crea puntos débiles que luego son explotados por ciclos térmicos repetidos.

Tomar la decisión correcta para su aplicación

Utilice su objetivo principal para guiar su selección. Esto asegura que está invirtiendo en las características de rendimiento que más importan para su trabajo.

- Si su enfoque principal son los procesos de alta pureza (p. ej., semiconductores, investigación): Debe priorizar una superficie muy lisa y pulida con un valor de rugosidad superficial (Ra) bajo para garantizar la limpieza y minimizar la contaminación.

- Si su enfoque principal es el tratamiento térmico general o la metalurgia: Una superficie "tal como se dispara" estándar y rentable suele ser perfectamente adecuada, siempre que se inspeccione en busca de defectos importantes como grietas o astillas.

- Si su enfoque principal es la longevidad bajo ciclos térmicos agresivos: Una superficie lisa y libre de defectos es fundamental para minimizar los puntos de concentración de tensión y reducir el riesgo de fractura con el tiempo.

Al tratar el acabado superficial como un parámetro clave de ingeniería, mejora directamente el rendimiento, la fiabilidad y la vida útil de todo su sistema de alta temperatura.

Tabla de resumen:

| Aspecto | Impacto del acabado superficial liso |

|---|---|

| Contaminación | Reduce el riesgo de desgasificación y desprendimiento de partículas |

| Rendimiento térmico | Promueve una transferencia de calor uniforme, previene puntos calientes |

| Integridad mecánica | Reduce la concentración de tensión, prolonga la vida útil |

¡Mejore el rendimiento de su laboratorio con las soluciones personalizadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos avanzados como los de Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la pureza, la eficiencia y la durabilidad. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos y proteger su inversión!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio