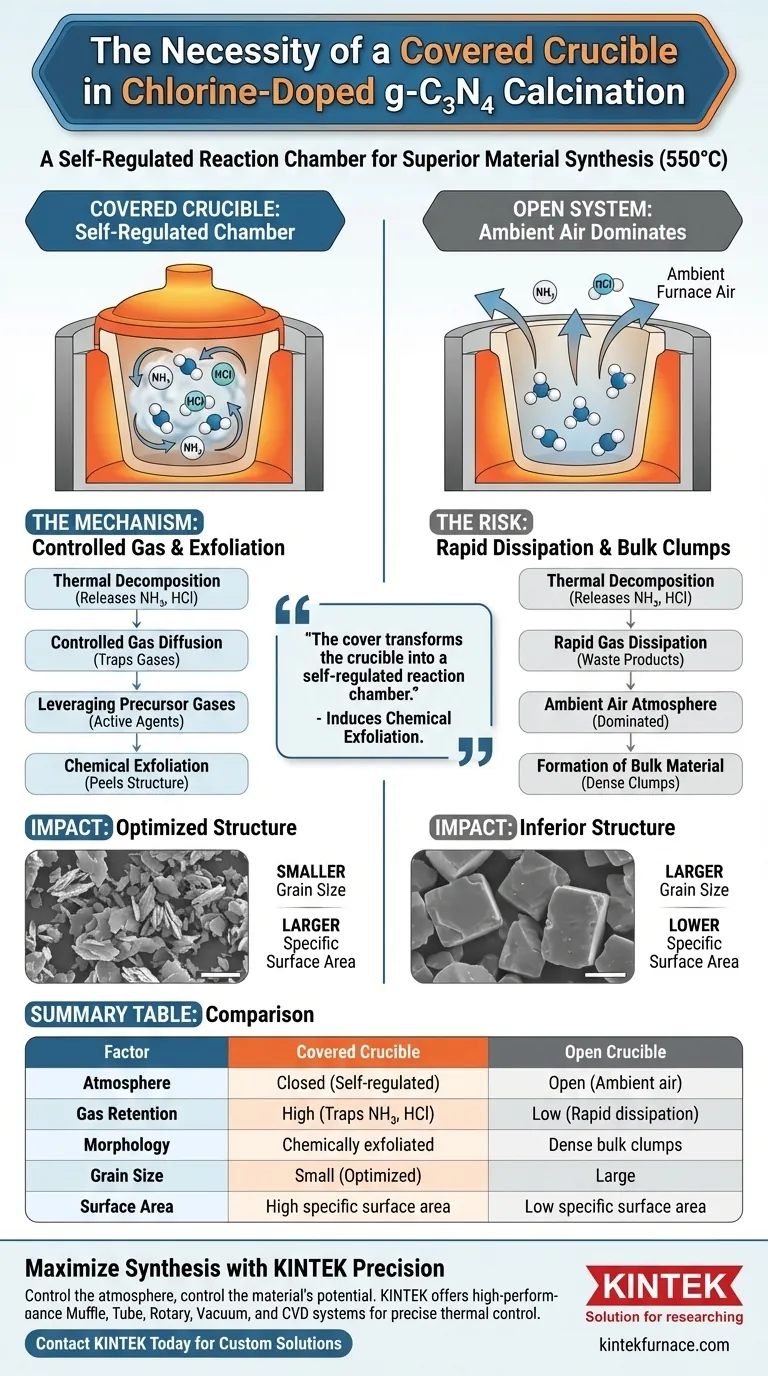

El uso de un crisol tapado es una necesidad, no una preferencia, porque altera fundamentalmente la atmósfera de reacción durante el proceso de calcinación a 550°C. Al restringir mecánicamente el flujo de aire, se evita la rápida salida de los gases de descomposición, obligándolos a participar activamente en el refinamiento de la estructura del material.

La tapa transforma el crisol en una cámara de reacción autorregulada. Al modular la difusión de amoníaco y cloruro de hidrógeno, se induce un proceso de exfoliación química que es imposible de lograr en un sistema abierto.

La Mecánica de una Atmósfera de Reacción Cerrada

Controlando la Difusión de Gases

Al calcinar precursores de nitruro de carbono grafítico dopado con cloro, el material sufre una descomposición térmica. Esto libera gases volátiles.

Un crisol tapado crea un entorno relativamente cerrado. Esta configuración ralentiza significativamente la velocidad de difusión de estos gases, evitando que se disipen inmediatamente en la cámara del horno más amplia.

Aprovechando los Gases Precursores

Los gases específicos generados durante esta descomposición incluyen amoníaco ($NH_3$) y cloruro de hidrógeno ($HCl$).

En un crisol abierto, estos gases serían productos de desecho. En un crisol tapado, se convierten en agentes activos. La tapa atrapa estos gases en altas concentraciones directamente alrededor del sólido en reacción.

Impacto en la Estructura del Material

Facilitando la Auto-Exfoliación

La retención de gases a alta temperatura crea un entorno químico único. El $NH_3$ y el $HCl$ atrapados interactúan con el material a granel.

Esta interacción hace que los gases exfolien la estructura a granel. En lugar de formar grumos grandes y densos, el material se pela químicamente por sus propios subproductos de descomposición.

Optimizando el Tamaño del Grano y el Área Superficial

El resultado físico de esta exfoliación asistida por gas es un cambio dramático en la morfología.

El proceso produce granos de menor tamaño en comparación con la calcinación al aire libre. En consecuencia, esta reducción en el tamaño del grano conduce a un área superficial específica mayor, que es una métrica crítica para el rendimiento catalítico del nitruro de carbono grafítico.

Comprendiendo las Compensaciones

El Riesgo de los Sistemas Abiertos

Es importante comprender qué sucede si se omite la tapa. Sin la tapa, la atmósfera de reacción está dominada por el aire ambiente del horno en lugar de los gases precursores.

La difusión de $NH_3$ y $HCl$ se vuelve demasiado rápida para efectuar cambios. El resultado es un material "a granel" con granos más grandes, menor área superficial y propiedades electrónicas o catalíticas probablemente inferiores.

Consistencia vs. Presión

Si bien la tapa es necesaria, crea un entorno de presión variable.

Debe asegurarse de que el material del crisol pueda soportar el ataque químico específico del gas $HCl$ caliente. Sin embargo, para la síntesis estándar de este material, los beneficios del mecanismo de "auto-exfoliación" superan con creces las demandas del equipo.

Tomando la Decisión Correcta para su Objetivo

Al configurar su horno de alta temperatura, considere los requisitos específicos de su material:

- Si su enfoque principal es la alta actividad catalítica: Utilice siempre un crisol tapado para maximizar el área superficial específica a través de la exfoliación asistida por gas.

- Si su enfoque principal es el estudio de propiedades a granel: Puede optar por un crisol abierto para minimizar la exfoliación, aunque esto resultará en un material con granos de mayor tamaño.

Controle la atmósfera y controlará el potencial del material.

Tabla Resumen:

| Factor | Crisol Tapado | Crisol Abierto |

|---|---|---|

| Atmósfera | Cerrada (Autorregulada) | Abierta (Aire ambiente) |

| Retención de Gas | Alta (Atrapa $NH_3$, $HCl$) | Baja (Disipación rápida) |

| Morfología | Exfoliada químicamente | Grumos densos a granel |

| Tamaño del Grano | Pequeño (Optimizado) | Grande |

| Área Superficial | Alta área superficial específica | Baja área superficial específica |

Maximice la Síntesis de su Material con la Precisión KINTEK

Lograr la exfoliación química perfecta requiere un control térmico preciso. En KINTEK, entendemos los matices de las reacciones controladas por atmósfera. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para respaldar su investigación específica de nitruro de carbono grafítico dopado con cloro.

¿Listo para elevar la investigación catalítica de su laboratorio? Contáctenos hoy para descubrir cómo nuestros hornos de alta temperatura pueden proporcionar la estabilidad y precisión que sus proyectos únicos demandan.

Guía Visual

Referencias

- Jie Ji, Ren Qian Tee. Chlorine-Doped Graphitic Carbon Nitride for Enhanced Photocatalytic Degradation of Reactive Black 5: Mechanistic and DFT Insights into Water Remediation. DOI: 10.1021/acsomega.5c04017

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es la lana de mulita/alúmina policristalina (PCW) y dónde se utiliza? Descubra soluciones de aislamiento para altas temperaturas

- ¿Cuáles son los tipos comunes y los rangos de tamaño de los tubos de cerámica de alúmina? Encuentre el ajuste perfecto para su laboratorio

- ¿Qué debe evaluarse al valorar la fiabilidad del proveedor de tubos de cerámica de alúmina para hornos? Factores clave para garantizar la calidad

- ¿Por qué se selecciona un crisol de sílice como recipiente de reacción? Garantice la estabilidad y la pureza en la síntesis a alta temperatura

- ¿Cuál es la utilidad específica de los crisoles en aplicaciones de laboratorio a alta temperatura? Precisión e Integridad Térmica

- ¿Cuáles son las consideraciones para usar crisoles o barcos de alúmina de alta pureza para el sinterizado de SrVO3? Mejores Prácticas

- ¿Por qué se utilizan crisoles de grafito de alta pureza con tapas para la reducción de ilmenita? Controle su microatmósfera reductora

- ¿Cuál es la función de los moldes de grafito en el Sinterizado por Plasma de Chispa (SPS) de aleaciones de alta entropía?