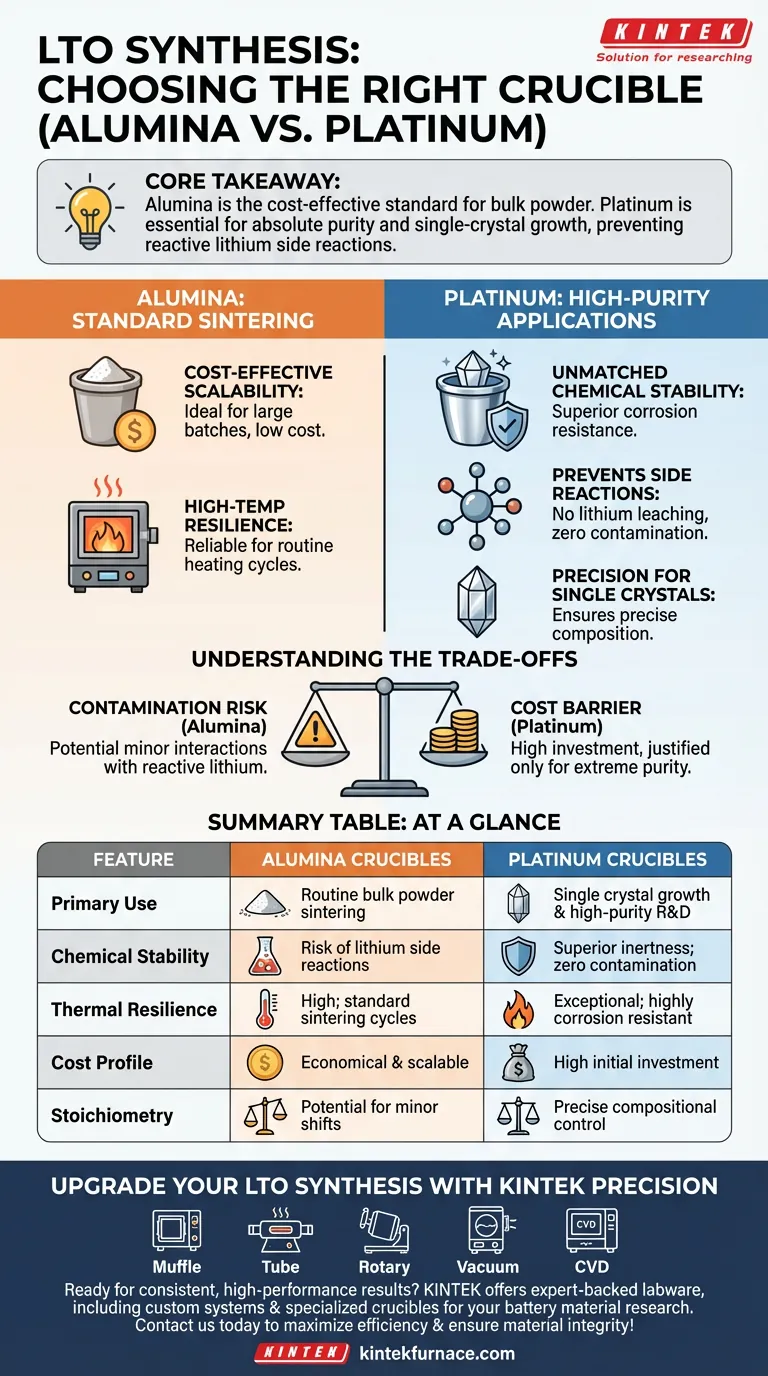

La elección entre crisoles de alúmina y platino para la síntesis de titanato de litio (LTO) depende principalmente de la pureza requerida de su producto final y del método de síntesis específico empleado. La alúmina es el estándar de la industria para el sinterizado de estado sólido general debido a su equilibrio entre resistencia térmica y bajo costo, mientras que el platino se reserva para aplicaciones que exigen una inercia química absoluta, como el crecimiento de cristales únicos.

Conclusión principal Si bien la alúmina es suficiente para la síntesis rutinaria de polvos a granel, no puede igualar la estabilidad química del platino en entornos agresivos. Si su proceso implica altas temperaturas prolongadas o requiere una estequiometría precisa sin pérdida de litio, el platino es la única opción para prevenir reacciones secundarias con las paredes del crisol.

El papel de la alúmina: sinterizado estándar

Escalabilidad rentable

Para la mayoría de los procedimientos estándar de síntesis de estado sólido, los crisoles de alúmina son la opción preferida. Ofrecen una ventaja económica significativa, lo que los hace ideales para lotes grandes o experimentos iterativos donde los costos de los consumibles deben minimizarse.

Resistencia a altas temperaturas

La alúmina proporciona una excelente resistencia a las altas temperaturas requeridas para el sinterizado de LTO. Mantiene la integridad estructural durante los ciclos de calentamiento estándar, lo que la convierte en una herramienta confiable para la preparación rutinaria de polvos.

El papel del platino: aplicaciones de alta pureza

Estabilidad química inigualable

Cuando la integridad química de la muestra es primordial, se requieren crisoles de platino. A diferencia de la alúmina, el platino posee una resistencia superior a la corrosión.

Prevención de reacciones secundarias

Las sales de litio son altamente reactivas a temperaturas elevadas. El platino asegura que no ocurran reacciones secundarias entre los precursores de litio y el material del crisol. Esto evita la lixiviación de elementos del crisol en la muestra de LTO.

Precisión para cristales únicos

Para la preparación de cristales únicos de titanato de litio, el platino es indispensable. El crecimiento de cristales únicos requiere un control preciso de la composición, que solo se puede lograr si el crisol permanece químicamente inerte durante todo el proceso.

Comprensión de los compromisos

El riesgo de contaminación

El principal inconveniente de usar alúmina es el potencial de interacciones químicas menores. En contextos de alta precisión, el litio reactivo puede atacar la pared de alúmina, alterando potencialmente la estequiometría de su producto final.

La barrera del costo

El platino elimina los riesgos de contaminación, pero introduce una alta barrera de entrada en cuanto al costo. Su uso generalmente se justifica solo cuando las propiedades específicas del material (como la estructura de cristal único) o los niveles de pureza (análisis a nivel de ppm) lo exigen.

Tomando la decisión correcta para su objetivo

Para seleccionar el crisol apropiado para su proyecto específico de LTO:

- Si su enfoque principal es la síntesis de polvos estándar: Elija alúmina para maximizar la rentabilidad y mantener una resistencia térmica suficiente para el sinterizado.

- Si su enfoque principal es el crecimiento de cristales únicos o la alta pureza: Elija platino para garantizar cero reacciones secundarias con sales de litio y asegurar un control preciso de la composición.

Seleccione el material que coincida con la precisión requerida por su aplicación específica.

Tabla resumen:

| Característica | Crisoles de alúmina | Crisoles de platino |

|---|---|---|

| Uso principal | Sinterizado rutinario de polvos a granel | Crecimiento de cristales únicos e I+D de alta pureza |

| Estabilidad química | Riesgo de reacciones secundarias de litio | Inercia superior; cero contaminación |

| Resistencia térmica | Alta; ciclos de sinterizado estándar | Excepcional; altamente resistente a la corrosión |

| Perfil de costo | Económico y escalable | Alta inversión inicial |

| Estequiometría | Potencial de cambios menores | Control preciso de la composición |

Mejore su síntesis de LTO con KINTEK Precision

¿Listo para lograr resultados consistentes y de alta pureza en titanato de litio? Ya sea que necesite la escalabilidad rentable de la alúmina o la estabilidad química inigualable del platino, KINTEK proporciona la cristalería de laboratorio de alto rendimiento que su investigación exige.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con crisoles especializados diseñados para la síntesis a alta temperatura. Todos nuestros sistemas son totalmente personalizables para satisfacer las necesidades únicas de su investigación de materiales para baterías.

Maximice la eficiencia de su laboratorio y garantice la integridad del material: contacte a KINTEK hoy para discutir sus requisitos de hornos y crisoles personalizados.

Guía Visual

Referencias

- C. Julien, A. Mauger. Fabrication of Li4Ti5O12 (LTO) as Anode Material for Li-Ion Batteries. DOI: 10.3390/mi15030310

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué roles desempeñan los moldes de grafito de alta pureza durante el Sinterizado por Plasma de Chispa (SPS) de Ba0.95La0.05FeO3-δ? Guía Esencial

- ¿Cómo difiere el principio de bombeo de vacío de una bomba de vacío de agua circulante del bombeo a chorro? Compare Mecanismos y Usos

- ¿Cuál es el propósito principal de un horno de secado por chorro de sobremesa? Optimizar la preparación de cerámica de titanato de bario

- ¿Por qué se requieren evaporadores y condensadores para la purificación del tetracloruro de circonio? Dominio de los estándares de grado nuclear

- ¿Qué es la lana de aluminosilicato (ASW) y cuál es su rango de temperatura de aplicación típico? Descubra Soluciones de Aislamiento para Altas Temperaturas

- ¿Por qué la manipulación de muestras a altas temperaturas es un riesgo para el tubo del horno de alúmina? Evitar daños por choque térmico

- ¿Por qué se selecciona un crisol de cuarzo de alta pureza para la purificación de telurio? Logre resultados de grado semiconductor 5N+

- ¿Qué opciones de personalización están disponibles para los hornos de laboratorio? Adapte su horno para un control térmico preciso