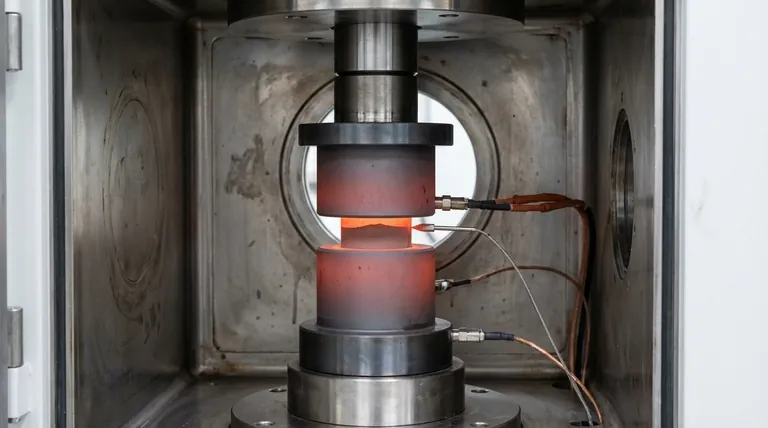

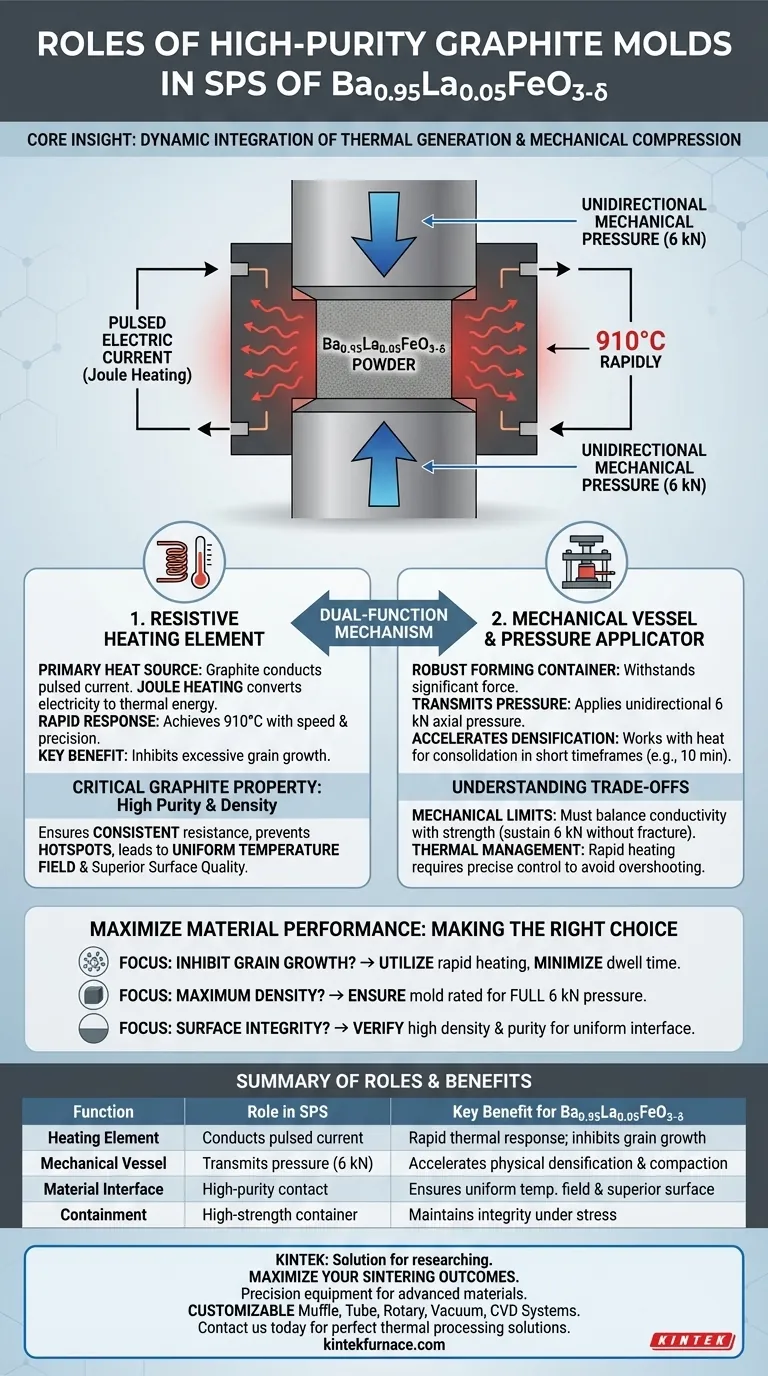

En el Sinterizado por Plasma de Chispa (SPS) de Ba0.95La0.05FeO3-δ, los moldes de grafito de alta pureza funcionan tanto como recipiente mecánico como elemento calefactor activo. Estos moldes están diseñados para contener la muestra en polvo mientras aplican simultáneamente una presión mecánica específica de 6 kN. Además, utilizan su resistencia eléctrica intrínseca para convertir la energía eléctrica directamente en calor, asegurando una respuesta térmica rápida durante todo el ciclo de sinterizado.

Idea Clave: El molde de grafito no es una herramienta pasiva; es un componente dinámico que integra la generación térmica con la compresión mecánica. Esta doble funcionalidad es fundamental para lograr una densificación rápida e inhibir el crecimiento excesivo de grano y la volatilización de componentes que a menudo se observan en el sinterizado convencional.

El Mecanismo de Doble Función

Actuando como Elemento Calefactor Resistivo

A diferencia de los hornos convencionales que calientan de afuera hacia adentro, el molde de grafito sirve como la fuente de calor principal. Debido a su excelente conductividad eléctrica, el molde permite el paso de corrientes eléctricas pulsadas a través de él.

Este proceso convierte la corriente eléctrica en energía térmica a través del calentamiento por Joule. Este mecanismo permite que el sistema alcance y mantenga altas temperaturas (como 910°C) con una velocidad y precisión excepcionales.

Aplicando Presión Mecánica

El molde funciona como un robusto contenedor de conformado capaz de soportar una fuerza significativa. Durante el procesamiento de Ba0.95La0.05FeO3-δ, transmite una presión mecánica unidireccional de 6 kN al polvo.

Esta presión axial es esencial para la compactación física. Trabaja en conjunto con el calor para acelerar la densificación, permitiendo que el material se consolide completamente en cortos períodos de tiempo (por ejemplo, 10 minutos).

Propiedades Críticas del Material

La Importancia de la Pureza del Grafito

La eficacia del proceso SPS depende en gran medida de la pureza y densidad del grafito utilizado. Estas características del material dictan directamente la uniformidad del campo de temperatura generado dentro del molde.

El grafito de alta pureza asegura que la resistencia eléctrica sea consistente en todo el cuerpo del molde. Esto evita puntos calientes localizados que podrían provocar un sinterizado desigual o defectos estructurales en el compuesto final.

Impacto en la Calidad de la Superficie

Más allá de la densificación interna, la interfaz del molde determina el acabado exterior de la muestra. Los moldes de grafito de alta calidad dan como resultado una calidad de superficie final superior del compuesto de Ba0.95La0.05FeO3-δ.

Comprendiendo las Compensaciones

Limitaciones Mecánicas vs. Conductividad

Si bien el grafito ofrece una excelente conductividad, tiene límites mecánicos. El molde debe ser lo suficientemente resistente para transmitir 6 kN de presión, pero no es infinitamente duradero; una presión excesiva o un choque térmico pueden provocar fracturas.

Gestión del Entorno Térmico

El rápido calentamiento proporcionado por el molde de grafito es muy eficiente, pero crea un entorno térmico específico. Si bien evita las transformaciones de fase asociadas con el sinterizado a largo plazo, la respuesta rápida de temperatura requiere un control preciso para evitar sobrepasar las temperaturas objetivo como 910°C.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus muestras de Ba0.95La0.05FeO3-δ, alinee sus parámetros de proceso con las capacidades del molde:

- Si su enfoque principal es inhibir el crecimiento de grano: Utilice la capacidad del molde para calentarse rápidamente y minimizar el tiempo de permanencia (apunte a aproximadamente 10 minutos a 910°C).

- Si su enfoque principal es la máxima densidad: Asegúrese de que el molde esté clasificado para soportar los 6 kN completos de presión axial sin deformación para garantizar una compactación uniforme.

- Si su enfoque principal es la integridad de la superficie: Verifique el grado de densidad y pureza de sus herramientas de grafito para garantizar un campo de temperatura uniforme y una interfaz de contacto suave.

Aprovechar los roles activos del molde de grafito transforma el sinterizado de un proceso de calentamiento pasivo a una técnica de fabricación precisa y multifísica.

Tabla Resumen:

| Función | Rol en el Proceso SPS | Beneficio Clave para Ba0.95La0.05FeO3-δ |

|---|---|---|

| Elemento Calefactor | Conduce corriente pulsada para calentamiento por Joule | Respuesta térmica rápida a 910°C; inhibe el crecimiento de grano |

| Recipiente Mecánico | Transmite presión unidireccional (6 kN) | Acelera la densificación física y la compactación |

| Interfaz de Material | Contacto de grafito de alta pureza/densidad | Garantiza un campo de temperatura uniforme y un acabado superficial superior |

| Contención | Contenedor de conformado de alta resistencia | Mantiene la integridad estructural bajo estrés térmico/mecánico |

Maximice el Rendimiento de su Material con KINTEK

La precisión en el Sinterizado por Plasma de Chispa comienza con equipos superiores. Ya sea que esté procesando cerámicas avanzadas como Ba0.95La0.05FeO3-δ o desarrollando nuevos compuestos, KINTEK proporciona las soluciones de alto rendimiento que necesita.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas especializados de Mufla, Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus requisitos únicos de investigación y producción.

¿Listo para mejorar sus resultados de sinterizado? Contáctenos hoy para consultar con nuestros expertos y encontrar la solución de procesamiento térmico perfecta para su laboratorio.

Guía Visual

Referencias

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué funciones realiza un crisol de grafito de alta densidad? Más que un simple contenedor para el refinado de cobre

- ¿Cuáles son las ventajas de usar un pirómetro de dos colores? Medición de precisión para hornos de ultra alta temperatura

- ¿Por qué es esencial el uso de crisoles de grafito de alta pureza? Protege el acero de alto manganeso TiC durante la sinterización

- ¿Qué papel juega un conjunto de bomba molecular en un sistema de unión TLP asistido por corriente eléctrica? Mejora la pureza del vacío

- ¿Cuál es la función de las prensas de pastillas de laboratorio y los troqueles de acero? Maximizar la cinética de reacción en el procesamiento de óxidos

- ¿Por qué se utilizan crisoles de grafito de alta pureza con tapas para la reducción de ilmenita? Controle su microatmósfera reductora

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la preparación de cuerpos verdes de LLZO? Garantizar alta densidad y conductividad iónica

- ¿Qué papel juegan los hornos de laboratorio en el control de calidad? Garantizar la integridad del material y la fiabilidad del producto