El crisol cerámico de alta temperatura funciona como el recipiente de contención principal tanto para el precursor metálico como para la fuente de fósforo durante el proceso de fosfuración. Sirve como una plataforma químicamente inerte que mantiene estos materiales dentro del horno, asegurando que permanezcan estables mientras se someten al intenso entorno térmico requerido para la reacción.

El crisol cerámico actúa como una etapa estable y no reactiva para la transformación química. Al resistir los vapores corrosivos de fósforo y el alto calor, permite la transformación precisa y pura de los precursores metálicos sin introducir contaminantes del propio recipiente.

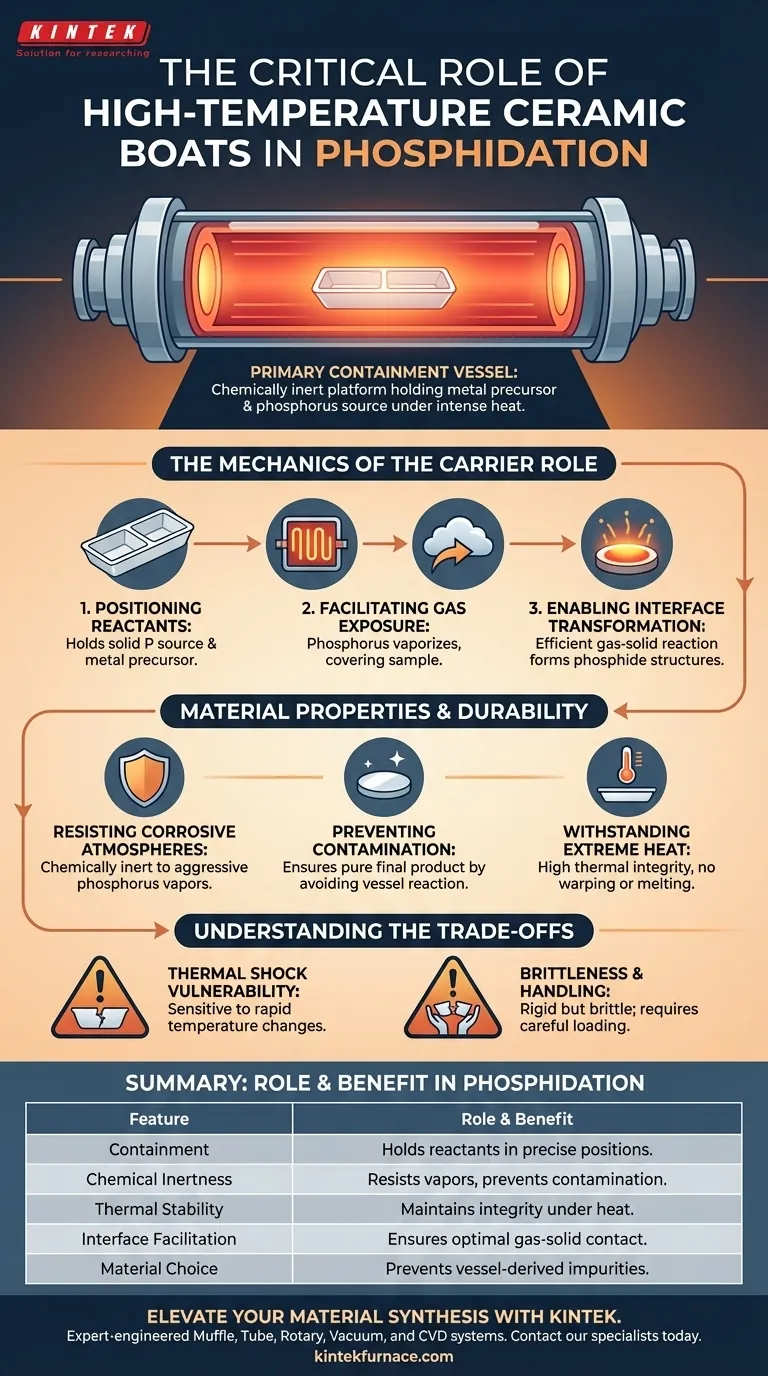

La mecánica del rol de portador

Posicionamiento de los reactivos

En un horno de laboratorio, la colocación específica de los materiales es fundamental. El crisol cerámico sirve como portador, manteniendo la fuente de fósforo sólida y las muestras de precursores metálicos en posiciones fijas.

Facilitación de la exposición al gas

A medida que el horno se calienta, la fuente de fósforo se vaporiza. El crisol está diseñado para garantizar que el gas de fósforo liberado cubra con precisión las superficies de la muestra.

Habilitación de la transformación de la interfaz

Esta exposición dirigida es lo que impulsa la reacción. El crisol facilita una transformación de interfaz heterogénea, permitiendo que el gas reaccione eficientemente con el metal sólido para formar las estructuras de fosfuro deseadas.

Propiedades del material y durabilidad

Resistencia a atmósferas corrosivas

La fosfuración crea un entorno químico altamente agresivo. El material cerámico proporciona inercia química, lo que significa que no reaccionará con el gas de fósforo corrosivo.

Prevención de la contaminación

Si el crisol reaccionara con el gas, se degradaría y liberaría impurezas en su muestra. La naturaleza inerte de la cerámica garantiza que el producto final permanezca puro.

Resistencia al calor extremo

El proceso requiere altas temperaturas para activar la reacción. El crisol posee una alta estabilidad térmica, lo que le permite mantener su integridad estructural sin deformarse ni derretirse durante el ciclo de calentamiento.

Comprender las compensaciones

Vulnerabilidad al choque térmico

Aunque son térmicamente estables, las cerámicas pueden ser sensibles a los cambios rápidos de temperatura. Calentar o enfriar el horno de forma demasiado agresiva puede hacer que el crisol se agriete debido al choque térmico.

Fragilidad y manipulación

Los crisoles cerámicos son mecánicamente rígidos pero frágiles. Requieren una manipulación cuidadosa durante la carga y descarga, ya que un impacto físico puede romper fácilmente el recipiente, lo que podría arruinar el experimento y contaminar el tubo del horno.

Tomando la decisión correcta para su experimento

Para garantizar el éxito de su proceso de fosfuración, considere cómo utiliza el crisol cerámico según sus objetivos experimentales específicos:

- Si su enfoque principal es la pureza de la muestra: Asegúrese de que el crisol cerámico esté completamente limpio e inspecciónelo en busca de microfisuras antes de usarlo para evitar cualquier contaminación cruzada o reacción con el propio recipiente.

- Si su enfoque principal es la eficiencia de la reacción: Coloque la fuente de fósforo y el precursor metálico dentro del crisol a una distancia que optimice el flujo de vapor sobre la superficie de la muestra.

Al seleccionar el recipiente correcto, se asegura de que la única química que ocurre en su horno sea la que usted pretendía.

Tabla resumen:

| Característica | Rol y beneficio en la fosfuración |

|---|---|

| Contención | Mantiene los reactivos sólidos (fuente de P y metal) en posiciones precisas. |

| Inercia química | Resiste los vapores corrosivos de fósforo para evitar la contaminación de la muestra. |

| Estabilidad térmica | Mantiene la integridad estructural bajo ciclos de calentamiento extremos. |

| Facilitación de la interfaz | Asegura un contacto gas-sólido óptimo para una reacción superficial eficiente. |

| Elección del material | Esencial para prevenir impurezas derivadas del recipiente en el producto final. |

Mejore su síntesis de materiales con KINTEK

La precisión en la fosfuración requiere más que solo altas temperaturas: exige equipos confiables y de alto rendimiento. KINTEK ofrece soluciones diseñadas por expertos, que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de laboratorio.

Respaldados por I+D y fabricación líderes en la industria, nuestros hornos garantizan la estabilidad térmica y el control atmosférico necesarios para transformaciones químicas sensibles. No comprometa la pureza ni la eficiencia. Póngase en contacto con nuestros especialistas hoy mismo para encontrar la solución de horno de alta temperatura perfecta para su investigación.

Guía Visual

Referencias

- Yu Gao, Xiaoteng Liu. In situ growth of three-dimensional walnut-like nanostructures of W-Ni2P@NiFe LDH/NF as efficient bifunctional electrocatalysts for water decomposition. DOI: 10.1007/s42114-024-01176-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función principal de una placa calefactora de temperatura constante en la transferencia de películas TMD? Optimice su proceso de materiales 2D

- ¿Cuál es el propósito de utilizar controladores de temperatura integrados para CuInP2S6? Dominar la caracterización eléctrica de CIPS

- ¿Qué industrias utilizan comúnmente los hornos de crisol de grafito? Esenciales para procesos de alta temperatura y alta pureza

- ¿Qué crea la acción de bombeo en una bomba de vacío de agua circulante? Descubra el mecanismo de anillo líquido

- ¿Qué tipo de medio está permitido en las bombas de vacío de circulación de agua? Asegure un rendimiento óptimo y una larga vida útil

- ¿Cuál es el propósito de usar un controlador PID para operar un horno de calentamiento? Maestría en Cinética Térmica de Precisión

- ¿Por qué es fundamental el uso de grupos de bombas de alto vacío para el pretratamiento de la cámara catalítica fototérmica?

- ¿Qué funciones desempeñan los moldes de grafito de alta pureza en el sinterizado de A357? Mejora del rendimiento de los compuestos de matriz de aluminio