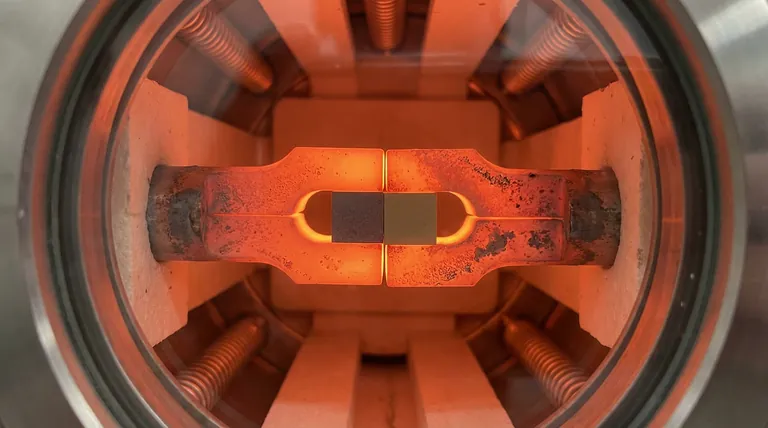

La función principal de los accesorios de molibdeno es actuar como un mecanismo de contención estable y de alta resistencia durante el procesamiento térmico extremo. Específicamente durante el tratamiento térmico a temperaturas alrededor de 1150 °C, estos accesorios aplican presión mecánica continua a las parejas de difusión. Esta presión asegura que las interfaces de las dos muestras permanezcan en contacto estrecho, previniendo la separación que normalmente resulta de las diferencias en la expansión térmica.

Los accesorios de molibdeno utilizan su alto punto de fusión para mantener la rigidez estructural a 1150 °C, asegurando una presión estable que contrarresta las fuerzas de expansión térmica y preserva el contacto crítico de la interfaz requerido para la difusión.

La Necesidad Física del Molibdeno

Para comprender por qué se elige el molibdeno en lugar de los materiales de herramientas estándar, uno debe observar el entorno térmico del proceso.

Estabilidad Térmica Extrema

El molibdeno posee un punto de fusión excepcionalmente alto. Esta propiedad es fundamental para cualquier accesorio sometido a temperaturas superiores a 1000 °C.

Retención de Resistencia a 1150 °C

A la temperatura de procesamiento específica de 1150 °C, la mayoría de las aleaciones estándar se ablandarían o derretirían. El molibdeno conserva una excelente resistencia mecánica, lo que le permite funcionar como una abrazadera rígida en lugar de deformarse bajo el calor.

El Papel de la Presión Mecánica

El accesorio no es simplemente un soporte; es un componente mecánico activo en el proceso de difusión.

Garantizar la Integridad de la Interfaz

Para que las parejas de difusión interactúen eficazmente, los materiales deben compartir un límite sin fisuras. El accesorio de molibdeno aplica una presión mecánica estable para forzar las dos muestras juntas.

Contrarrestar la Expansión Térmica

A medida que los materiales se calientan, se expanden a diferentes velocidades. Sin una restricción externa, esta expansión diferencial haría que las muestras se separaran en la interfaz.

Prevenir la Separación

El accesorio crea una barrera mecánica contra esta expansión. Al mantener un contacto estrecho durante todo el ciclo de difusión, evita la formación de huecos de separación física entre las muestras.

Comprender las Restricciones

Si bien los accesorios de molibdeno son muy efectivos, es importante comprender los principios operativos que dictan su éxito.

El Requisito de Rigidez

Todo el proceso depende de que el accesorio sea más fuerte que las fuerzas de expansión térmica de las muestras. Si el material del accesorio cediera incluso ligeramente a 1150 °C, la presión disminuiría y la interfaz probablemente se delaminaría.

Especificidad de Temperatura

La efectividad de esta configuración se destaca a 1150 °C. El uso de accesorios con puntos de fusión más bajos o menor resistencia a altas temperaturas daría como resultado una falla mecánica inmediata del conjunto.

Tomando la Decisión Correcta para su Objetivo

Al diseñar experimentos que involucren parejas de difusión, la elección del material del accesorio es tan crítica como las muestras mismas.

- Si su enfoque principal es la Integridad a Alta Temperatura: Seleccione molibdeno para asegurar que el accesorio conserve su forma y resistencia a temperaturas tan altas como 1150 °C.

- Si su enfoque principal es la Calidad de la Interfaz: Confíe en la presión mecánica estable de los accesorios de molibdeno para neutralizar la expansión térmica y prevenir huecos entre las muestras.

El éxito en la difusión a alta temperatura depende de mantener una presión de contacto inquebrantable cuando las fuerzas térmicas intentan romperla.

Tabla Resumen:

| Característica | Función en Parejas de Difusión |

|---|---|

| Alto Punto de Fusión | Mantiene la integridad estructural a temperaturas extremas (>1000°C) |

| Resistencia Mecánica | Evita la deformación o el ablandamiento del accesorio a 1150°C |

| Presión Constante | Forza las muestras juntas para asegurar un límite sin fisuras |

| Control de Expansión | Contrarresta la expansión térmica diferencial para prevenir la separación de la interfaz |

Optimice sus Procesos de Difusión a Alta Temperatura

No permita que la expansión térmica comprometa los resultados de su investigación. KINTEK proporciona las soluciones térmicas de alto rendimiento que necesita para mantener la precisión bajo presión. Respaldados por I+D y fabricación expertos, ofrecemos una amplia gama de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con hornos personalizables de alta temperatura de laboratorio diseñados para sus requisitos únicos de ciencia de materiales.

¿Listo para mejorar las capacidades de su laboratorio? Contáctenos hoy para discutir cómo nuestros sistemas personalizables de alta temperatura pueden apoyar su próximo avance.

Referencias

- Lukas Haußmann, Mathias Göken. Interdiffusion Coefficients and Strengthening Effects of Nb, Ta, and Zr in the α2-Ti3Al Phase. DOI: 10.1007/s11669-024-01105-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué opciones de personalización están disponibles para los hornos de laboratorio? Adapte su horno para un control térmico preciso

- ¿Qué factores afectan la transmitancia lumínica de los tubos de alúmina? Equilibre la claridad y la durabilidad para su laboratorio

- ¿Cuál es la función de una placa de grafito en el revestimiento por microondas? Garantiza la pureza y la uniformidad térmica para la síntesis de HEA

- ¿Qué papel desempeña un evaporador rotatorio en el procesamiento de extractos de inflorescencia de plátano? Maximizar la recuperación de bioactivos

- ¿Cómo se puede evaluar la resistencia a la temperatura de los tubos de horno de cerámica de alúmina? Asegure la fiabilidad a largo plazo en su laboratorio

- ¿Qué papel juegan los tubos de cuarzo y el sellado al vacío en la síntesis? Domina compuestos de alta reactividad como U0.92Mn3Si2C

- ¿Cómo protege un dispositivo de sellado al vacío el entorno experimental? Garantice la pureza en las pruebas de compresión a alta temperatura

- ¿Cuáles son las ventajas de usar un pirómetro de dos colores? Medición de precisión para hornos de ultra alta temperatura