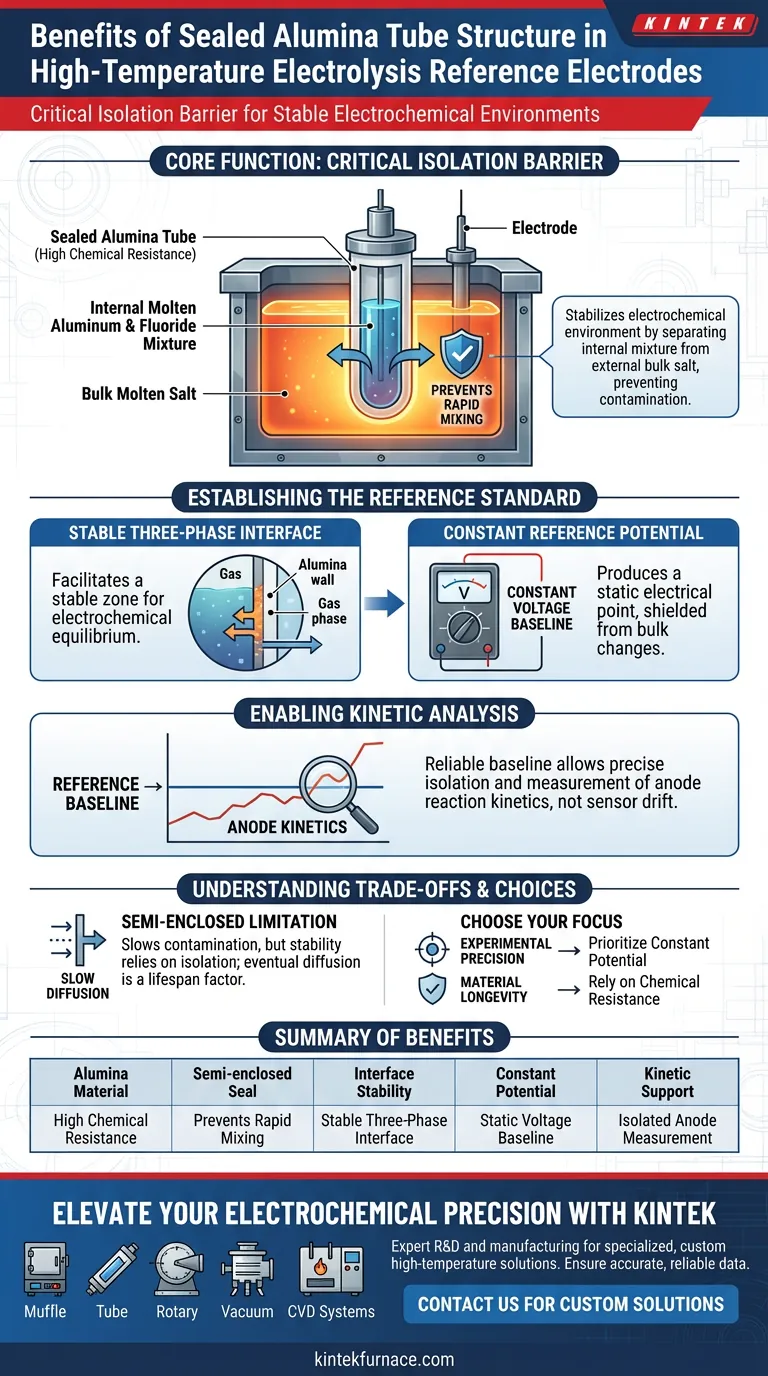

La estructura del tubo de alúmina sellado funciona como una barrera de aislamiento crítica que estabiliza el entorno electroquímico dentro de los sistemas de electrólisis a alta temperatura. Al separar físicamente la mezcla interna de aluminio fundido y fluoruro de la sal fundida a granel externa, este diseño previene la contaminación y garantiza la generación de un potencial de referencia constante.

Conclusión principal El principal beneficio del tubo de alúmina sellado es la creación de una "interfaz trifásica" estable a través del aislamiento físico y químico. Al aprovechar la resistencia de la alúmina para evitar la mezcla rápida de fluidos, el dispositivo mantiene la línea de base de voltaje constante requerida para medir con precisión los parámetros cinéticos del ánodo.

La mecánica del aislamiento y la estabilidad

Aprovechando la resistencia química

La base de este diseño es la elección del material: alúmina.

Este material posee una alta resistencia química, lo que permite que el tubo resista las duras condiciones de la electrólisis a alta temperatura sin degradarse. Esta integridad estructural es esencial para proteger los componentes internos del electrodo de referencia.

Prevención de la mezcla rápida

La estructura se describe como un diseño "semicerrado".

Su función mecánica principal es evitar que la mezcla interna (aluminio fundido y fluoruro) se mezcle rápidamente con la sal fundida a granel fuera del tubo. Sin esta barrera, el electrolito interno se diluiría o reaccionaría con el fluido a granel, destruyendo la línea de base de referencia de inmediato.

Establecimiento del estándar de referencia

La interfaz trifásica

La contención proporcionada por el tubo de alúmina facilita una interfaz trifásica estable.

Esta interfaz sirve como la zona específica donde ocurre el equilibrio electroquímico necesario. La estabilidad aquí es innegociable; si esta interfaz fluctúa debido a turbulencias o mezcla, la lectura se vuelve inútil.

Generación de un potencial constante

Debido a que la mezcla interna está protegida de los cambios rápidos en el entorno a granel, el electrodo produce un potencial de referencia constante.

Esta constancia es la característica definitoria de un electrodo de referencia funcional. Proporciona un punto eléctrico estático contra el cual se pueden medir otros potenciales cambiantes.

Habilitación del análisis cinético

Una línea de base confiable para la medición

El beneficio final de este diseño es su capacidad para respaldar la recopilación de datos precisa.

Al proporcionar un piso de voltaje estable, el electrodo permite a los investigadores aislar y medir los parámetros cinéticos del proceso del electrodo del ánodo. Las variaciones en el voltaje se pueden atribuir a la cinética de reacción del ánodo en lugar de a la inestabilidad en la herramienta de referencia en sí.

Comprensión de las compensaciones

La limitación "semicerrada"

Si bien el texto destaca la prevención de la mezcla *rápida*, el diseño se describe como "semicerrado" en lugar de herméticamente sellado.

Esto implica que, si bien el diseño ralentiza drásticamente la contaminación, puede que no la prevenga indefinidamente durante períodos muy largos. La estabilidad del potencial depende de este aislamiento; por lo tanto, cualquier difusión eventual a través de la interfaz representa el factor limitante de la vida útil del electrodo.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de su configuración de electrólisis, considere cómo este diseño se alinea con sus restricciones específicas:

- Si su enfoque principal es la precisión experimental: Priorice este diseño por su capacidad para mantener un potencial constante, asegurando que sus datos cinéticos reflejen el proceso del ánodo, no la deriva del sensor.

- Si su enfoque principal es la longevidad del material: Confíe en la alta resistencia química del tubo de alúmina para proteger la mezcla electrolítica interna del duro entorno de sal a granel.

La estructura del tubo de alúmina sellado transforma un entorno volátil de alta temperatura en un entorno controlado, proporcionando la estabilidad necesaria para un análisis electroquímico preciso.

Tabla resumen:

| Característica | Beneficio para el electrodo de referencia |

|---|---|

| Material de alúmina | Alta resistencia química contra sales fundidas a granel duras |

| Sello semicerrado | Evita la mezcla rápida para mantener la pureza del electrolito interno |

| Estabilidad de la interfaz | Facilita una interfaz trifásica estable para el equilibrio |

| Potencial constante | Proporciona una línea de base de voltaje estática para una medición precisa del ánodo |

| Soporte cinético | Permite la medición aislada de la cinética de la reacción del ánodo |

Mejore su precisión electroquímica con KINTEK

No permita que la deriva del sensor comprometa su investigación a alta temperatura. Respaldado por I+D y fabricación expertas, KINTEK ofrece una amplia gama de soluciones especializadas, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos los cuales se pueden personalizar para sus necesidades únicas de electrólisis a alta temperatura.

Ya sea que esté realizando un análisis cinético delicado o escalando procesos industriales, nuestros hornos de laboratorio brindan el entorno térmico estable que sus electrodos de referencia requieren para funcionar al máximo. Contáctenos hoy para encontrar su solución personalizada y garantizar que sus datos sigan siendo precisos y confiables.

Guía Visual

Referencias

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué es necesario un crisol de aluminio tapado para la policonensación térmica de g-C3N5? Optimice su atmósfera de síntesis

- ¿Cuál es la función de un crisol de cobre refrigerado por agua? Domina la síntesis de aleaciones de alta pureza con KINTEK

- ¿Cómo afectan los moldes de lingotes de hierro fundido alimentados por gravedad a la calidad de la fundición? Optimizar la microestructura de la aleación de aluminio

- ¿Por qué se prefieren las bandejas de malla metálica para el secado en capa fina? Aumente la eficiencia y la precisión en su laboratorio

- ¿Cuál es el papel de los capilares de cuarzo en el proceso de sellado al vacío de azufre? Mejora de la pureza y el análisis in-situ

- ¿Cómo afectan los moldes de grafito en SPS al acero maraging? Gestión de la difusión de carbono para obtener resultados de sinterización precisos

- ¿Qué bases técnicas sustentan el desarrollo de sistemas de hornos de alta temperatura de laboratorio? I+D y Fabricación Expertas

- ¿Cuál es el papel de un reactor de cuarzo dentro de un aparato de destilación al vacío para la recuperación de metales? Desbloqueando una extracción eficiente de alta pureza