La función principal de un crisol de cobre refrigerado por agua es disipar rápidamente el calor de la aleación fundida, creando una barrera física conocida como "autocrisol". Al hacer circular agua de refrigeración, el crisol fuerza a la aleación líquida en contacto con sus paredes a solidificarse instantáneamente. Esta capa solidificada aísla la masa fundida a alta temperatura del recipiente de cobre, previniendo reacciones químicas y asegurando la pureza de la aleación de alta entropía final.

El crisol refrigerado por agua actúa como un sistema de gestión térmica que utiliza el propio material de la aleación para crear un revestimiento protector. Esto permite la fusión de elementos altamente reactivos o de alto punto de fusión sin el riesgo de contaminación asociado con los crisoles cerámicos tradicionales.

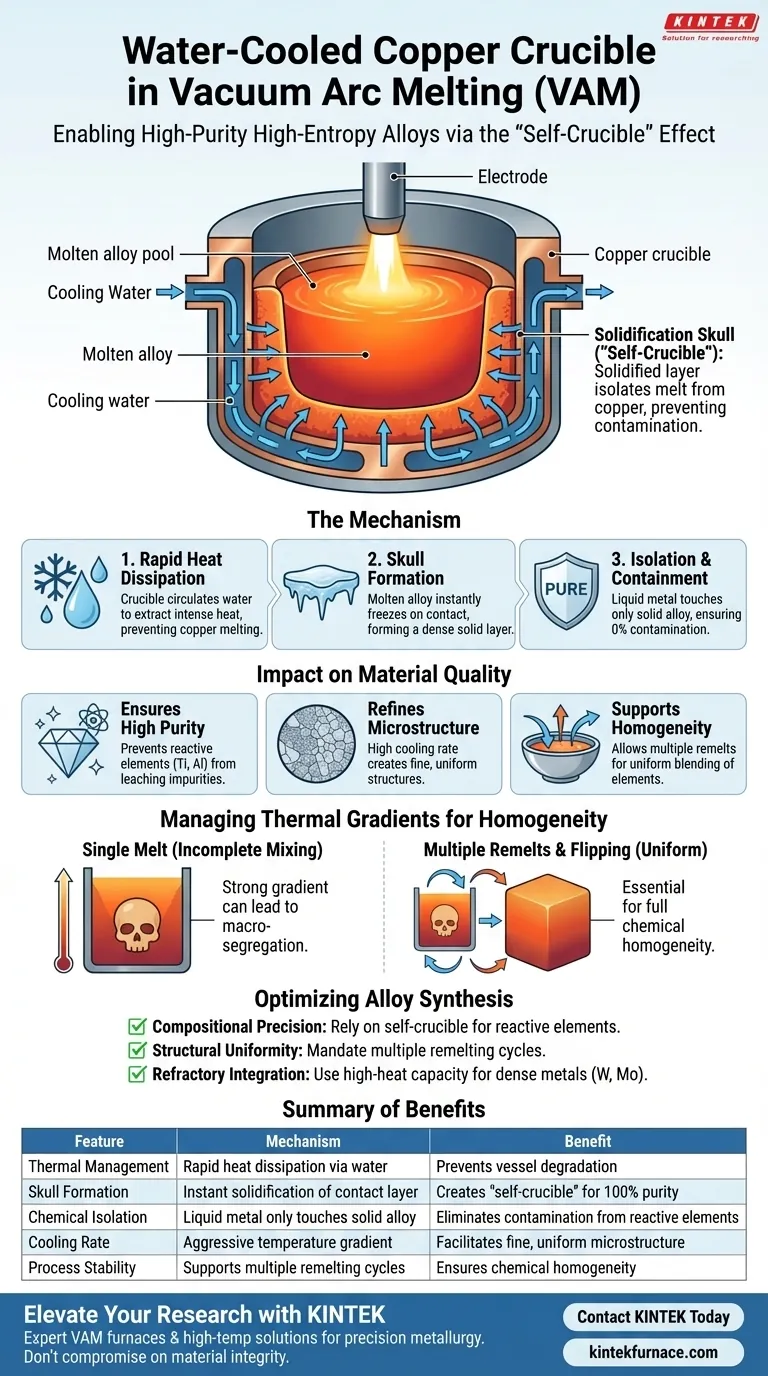

El Mecanismo del "Autocrisol"

Disipación Rápida de Calor

El crisol está diseñado para extraer calor de forma agresiva utilizando un flujo continuo de agua circulante. Esto evita que el propio cobre se funda, a pesar de estar sometido al intenso calor del arco eléctrico y de la aleación fundida.

Formación de la Capa de Condensación

Cuando la aleación fundida toca la pared fría del crisol, se congela inmediatamente. Esto forma una densa corteza de solidificación o capa de condensación.

Aislamiento y Contención

Esta capa de corteza actúa como el contenedor real para el resto del baño líquido. Dado que el metal fundido solo toca metal sólido de la misma composición, en lugar de las paredes de cobre, no hay contaminación cruzada ni reacción química entre el recipiente y la aleación.

Impacto en la Calidad del Material

Garantía de Alta Pureza

Las aleaciones de alta entropía a menudo contienen elementos reactivos como aluminio y titanio, o metales refractarios como el tungsteno. La capa de autocrisol evita que estos elementos lixivien impurezas del recipiente de contención, garantizando una composición química precisa para aleaciones complejas como AlCrTiVNbx.

Refinamiento de la Microestructura

El crisol refrigerado por agua proporciona una tasa de enfriamiento extremadamente alta durante el proceso. Esta rápida solidificación facilita la formación de microestructuras finas y uniformes dentro de la aleación, lo que a menudo es superior a las estructuras más gruesas formadas en entornos de enfriamiento más lentos.

Apoyo a la Homogeneidad

Mientras el crisol enfría el exterior, las fuerzas del arco interno y la gravedad impulsan la mezcla convectiva dentro del baño líquido. Este entorno permite operaciones repetidas de fusión y volteo, que son necesarias para eliminar la macrosegregación y mezclar elementos con densidades muy diferentes.

Comprensión de los Compromisos

La Necesidad de Fusión Multietapa

Dado que el crisol enfría agresivamente la parte inferior y los lados del lingote, existe un fuerte gradiente de temperatura entre la parte superior líquida y la parte inferior sólida. Esto puede provocar una mezcla incompleta en una sola pasada.

Para contrarrestar esto, el proceso requiere múltiples operaciones de volteo y refusión. Esto asegura que el material previamente atrapado en la capa sólida de "corteza" se funda y se mezcle en el líquido a granel, logrando la homogeneidad química en todo el lingote.

Optimización de su Síntesis de Aleaciones

Si su enfoque principal es la Precisión Composicional:

- Confíe en el efecto de autocrisol para procesar elementos reactivos (como Ti o Al) sin temor a la contaminación inducida por el crisol.

Si su enfoque principal es la Uniformidad Estructural:

- Exija múltiples ciclos de refusión para superar el gradiente térmico causado por el enfriamiento por agua y asegurar una mezcla convectiva completa.

Si su enfoque principal es la Integración de Elementos Refractarios:

- Utilice la alta capacidad calorífica del sistema para fundir metales densos (como W o Mo), confiando en la corteza protectora para contener las temperaturas extremas requeridas.

El crisol de cobre refrigerado por agua es el facilitador fundamental para procesar aleaciones complejas de alta pureza que de otro modo destruirían los recipientes de contención estándar.

Tabla Resumen:

| Característica | Mecanismo | Beneficio para Aleaciones de Alta Entropía |

|---|---|---|

| Gestión Térmica | Disipación rápida de calor mediante circulación de agua | Evita la fusión del cobre y la degradación del recipiente |

| Formación de Corteza | Solidificación instantánea de la capa de contacto | Crea una barrera de "autocrisol" para garantizar una pureza del 100% |

| Aislamiento Químico | El metal líquido solo toca la aleación sólida | Elimina la contaminación de elementos reactivos (Ti, Al) |

| Tasa de Enfriamiento | Gradiente de temperatura agresivo | Facilita el desarrollo de microestructuras finas y uniformes |

| Estabilidad del Proceso | Soporta múltiples ciclos de refusión | Asegura la homogeneidad química en composiciones de aleaciones complejas |

Eleve su Investigación de Materiales con KINTEK

La precisión en la síntesis de aleaciones de alta entropía comienza con una gestión térmica superior. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío de alto rendimiento, incluidos hornos especializados de Fusión por Arco de Vacío (VAM) y sistemas personalizables de CVD/alta temperatura diseñados para satisfacer las rigurosas demandas de la metalurgia moderna.

Ya sea que esté procesando elementos reactivos o metales refractarios, nuestras soluciones de laboratorio personalizadas brindan la pureza y homogeneidad que su investigación requiere. No comprometa la integridad del material.

Contacte a KINTEK Hoy para Personalizar su Solución de Horno de Alta Temperatura

Guía Visual

Referencias

- Baowei Li, Zhen Peng. Microstructure and Friction Properties of AlCrTiVNbx High-Entropy Alloys via Annealing Manufactured by Vacuum Arc Melting. DOI: 10.3390/ma17040812

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es la función del sistema de enfriamiento por agua circulante? Optimizar la condensación y el rendimiento del aceite de pirólisis

- ¿Por qué se requieren crisoles de corindón o cerámica para los procesos de evaporación de magnesio a alta temperatura? Garantizar la pureza y prevenir fallos del crisol

- ¿Cuál es el propósito de usar un crisol de cerámica de alta pureza con tapa sellada durante el tratamiento térmico del biocarbón?

- ¿Cómo funciona la bomba de vacío de agua circulante? Descubra el mecanismo del pistón líquido

- ¿Por qué es necesario un proceso de sinterización con un horno de laboratorio para los discos de Li6PS5Cl? Mejora la conductividad y la densidad

- ¿Por qué es esencial una bomba de vacío mecánica para la fusión de Ti-50Nb-xMo? Garantiza la pureza y previene la fragilización de la aleación.

- ¿Por qué se requiere un crisol de corindón para la sinterización de mineral de manganeso a 1200 °C? Garantice resultados de alta pureza

- ¿Cuál es la importancia de usar bolas de cerámica de diferentes diámetros? Optimizar el flujo y la filtración del reactor