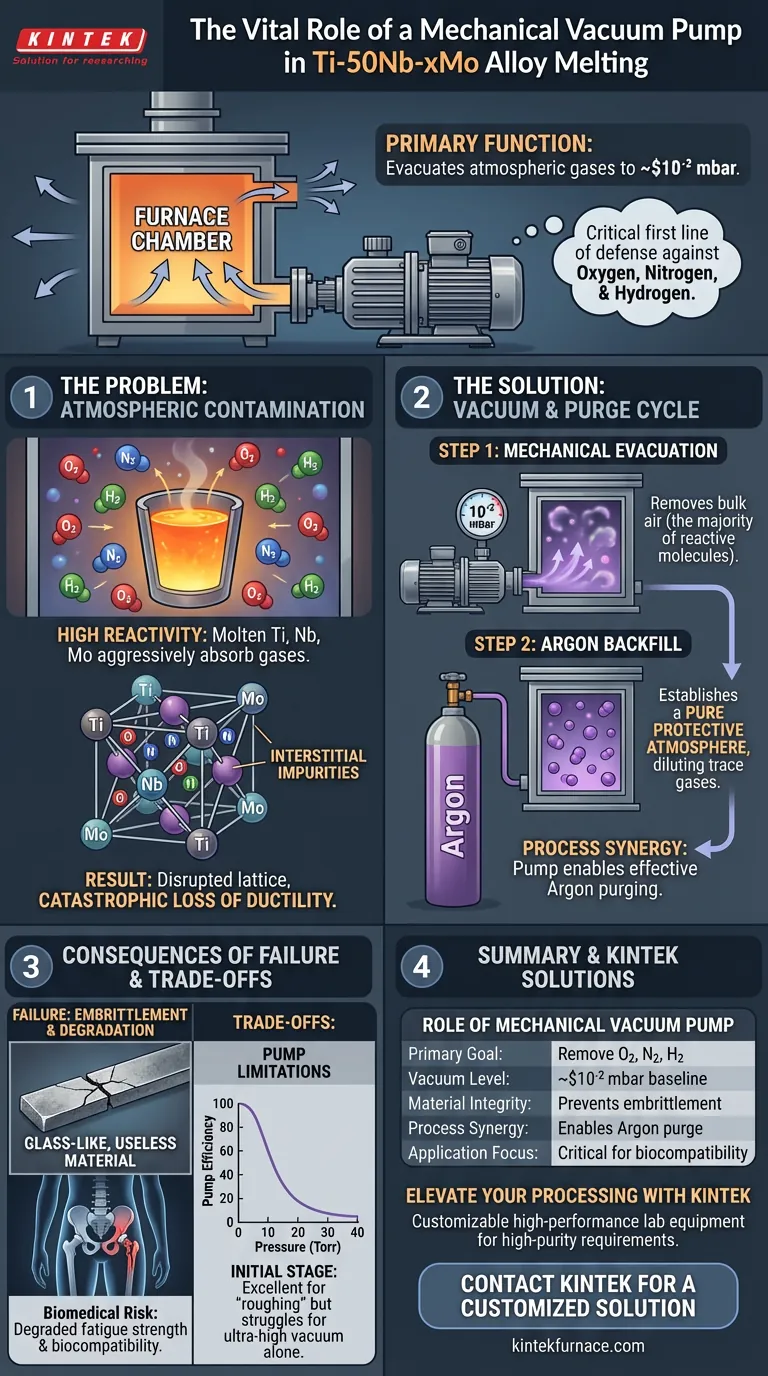

La función principal de una bomba de vacío mecánica es evacuar los gases atmosféricos de la cámara del horno, creando un vacío de referencia de aproximadamente $10^{-2}$ mbar. Este paso es un requisito previo para fundir aleaciones de Ti-50Nb-xMo porque elimina el aire que de otro modo reaccionaría químicamente con el metal, asegurando que el material conserve las propiedades mecánicas requeridas para aplicaciones de alto riesgo.

Las aleaciones de titanio a alta temperatura actúan como "captadores", absorbiendo agresivamente gases de su entorno. La bomba mecánica sirve como la primera línea de defensa crítica, eliminando oxígeno, nitrógeno e hidrógeno para evitar que la aleación se fragilice y se vea comprometida estructuralmente.

La química de la contaminación

La reactividad de las aleaciones de titanio

El titanio (Ti), el niobio (Nb) y el molibdeno (Mo) son metales altamente reactivos, especialmente en estado fundido.

A temperaturas elevadas, estos elementos poseen una fuerte afinidad química por los gases atmosféricos. Sin vacío, el baño de fusión comenzaría a absorber instantáneamente elementos del aire.

La amenaza de las impurezas intersticiales

Los gases específicos eliminados por la bomba —oxígeno, nitrógeno e hidrógeno— son perjudiciales para la estructura cristalina de la aleación.

Cuando estos átomos se absorben, actúan como impurezas intersticiales, ocupando los espacios entre los átomos del metal. Esta intrusión impide que la red metálica se desplace suavemente bajo tensión, lo que provoca una pérdida catastrófica de ductilidad.

El mecanismo de protección

Lograr baja presión

La bomba mecánica extrae forzosamente el aire de la cámara, reduciendo la presión de los niveles atmosféricos a aproximadamente $10^{-2}$ mbar.

Esta drástica reducción de la presión elimina físicamente la gran mayoría de las moléculas de gas que podrían interactuar con el fundido.

El ciclo de purga con argón

La bomba de vacío rara vez se utiliza de forma aislada; permite una técnica conocida como purga al vacío.

Una vez que la bomba evacúa el aire, la cámara se vuelve a llenar con argón, un gas inerte. Al combinar la evacuación mecánica con una purga de argón, el operador establece una atmósfera protectora pura que protege la aleación durante el proceso de fusión.

Consecuencias del fallo

Fragilización severa

Si la bomba mecánica no logra eliminar estas impurezas, la aleación resultante sufrirá fragilización.

En lugar de ser resistente y flexible, el metal se vuelve vítreo y propenso a agrietarse. Para una aleación como Ti-50Nb-xMo, que depende de proporciones mecánicas específicas, esto inutiliza el material.

Degradación del rendimiento biomédico

El Ti-50Nb-xMo se diseña frecuentemente para aplicaciones biomédicas, como implantes.

Si la aleación absorbe impurezas debido a un vacío deficiente, su resistencia a la fatiga y biocompatibilidad se degradan. Un implante fabricado con material fragilizado representa un grave riesgo de fractura dentro del cuerpo del paciente.

Comprender las compensaciones

Limitaciones de la bomba mecánica

Aunque esencial, la bomba mecánica es generalmente la etapa inicial del proceso de vacío.

Como se señaló en ingeniería de vacío, la eficiencia de una bomba mecánica comienza a disminuir significativamente a presiones inferiores a 20 torr. Es excelente para "desbastar" la cámara (eliminar la mayor parte del aire), pero tiene dificultades para alcanzar niveles de vacío ultra alto por sí sola.

La necesidad de procesos multietapa

Debido a la curva de eficiencia de la bomba mecánica, depender únicamente de ella sin un retroceso de argón o una bomba de alto vacío secundaria (como una bomba de difusión) puede ser insuficiente para requisitos de pureza extremos.

La bomba mecánica elimina la atmósfera "gruesa", pero la purga de argón es el segundo paso necesario para diluir y desplazar los gases residuales que la bomba no puede alcanzar de manera eficiente.

Tomar la decisión correcta para su proyecto

El uso de una bomba de vacío mecánica no es opcional cuando se trabaja con aleaciones de titanio reactivas. Para garantizar el éxito, alinee su proceso con sus objetivos finales:

- Si su enfoque principal es la seguridad biomédica: Priorice la eliminación de oxígeno y nitrógeno por encima de todo; incluso cantidades traza comprometerán la seguridad de un implante.

- Si su enfoque principal es la ductilidad de la aleación: Asegúrese de que su proceso incluya múltiples ciclos de evacuación (a través de la bomba) seguidos de purga con argón para minimizar el endurecimiento intersticial.

En resumen, la bomba mecánica actúa como el guardián de la calidad, despejando el escenario de impurezas reactivas para que la aleación pueda fundirse sin sacrificar su integridad estructural.

Tabla resumen:

| Característica | Papel de la bomba de vacío mecánica en la fusión de aleaciones de Ti |

|---|---|

| Objetivo principal | Elimina gases atmosféricos (O2, N2, H2) para prevenir reacciones químicas |

| Nivel de vacío | Alcanza un vacío "grueso" de referencia de aproximadamente $10^{-2}$ mbar |

| Integridad del material | Previene impurezas intersticiales que causan fragilización del metal |

| Sinergia del proceso | Permite ciclos efectivos de purga con argón para una atmósfera inerte |

| Enfoque de aplicación | Crítico para mantener la biocompatibilidad en implantes médicos |

Mejore su procesamiento de materiales con KINTEK

No permita que la contaminación atmosférica comprometa la integridad de sus aleaciones reactivas. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de equipos de laboratorio de alto rendimiento, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD. Ya sea que esté fundiendo Ti-50Nb-xMo para implantes biomédicos o aplicaciones industriales, nuestros hornos son totalmente personalizables para satisfacer sus requisitos únicos de alta temperatura y vacío.

¿Listo para garantizar la máxima pureza para su próximo proyecto? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- José Roberto Severino Martins, Carlos Roberto Grandini. Investigation of the Chemical Composition, Microstructure, Density, Microhardness, and Elastic Modulus of the New β Ti-50Nb-xMo Alloys for Biomedical Applications. DOI: 10.3390/ma17010250

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué funciones clave desempeñan los moldes de grafito en el sinterizado de aleaciones RuTi? Lograr alta densidad y precisión a 1000 °C

- ¿Por qué es esencial el uso de crisoles de grafito de alta pureza? Protege el acero de alto manganeso TiC durante la sinterización

- ¿Cómo mantienen los controladores de flujo másico (MFC) digitales una atmósfera de fundición constante? Garantice un control preciso del gas

- ¿Qué función cumplen los componentes de tuberías y válvulas de mariposa en un sistema de carbonización multihomo? Maximizar el Control

- ¿Por qué un sistema de enfriamiento externo es vital para la estabilidad de hornos de alta temperatura? Proteja la integridad de su investigación

- ¿Qué papel juega un crisol de cerámica en los experimentos de ganancia de peso por oxidación para aleaciones de Ti-V-Cr? Garantizar la precisión de los datos

- ¿Qué papel desempeña una etapa de calentamiento a alta temperatura en la caracterización de la estabilidad térmica de las cerámicas piezoeléctricas?

- ¿Por qué se requiere un barco de cuarzo durante la APCVD para MoO2? Garantizar la síntesis de nanobandas monocristalinas de alta pureza