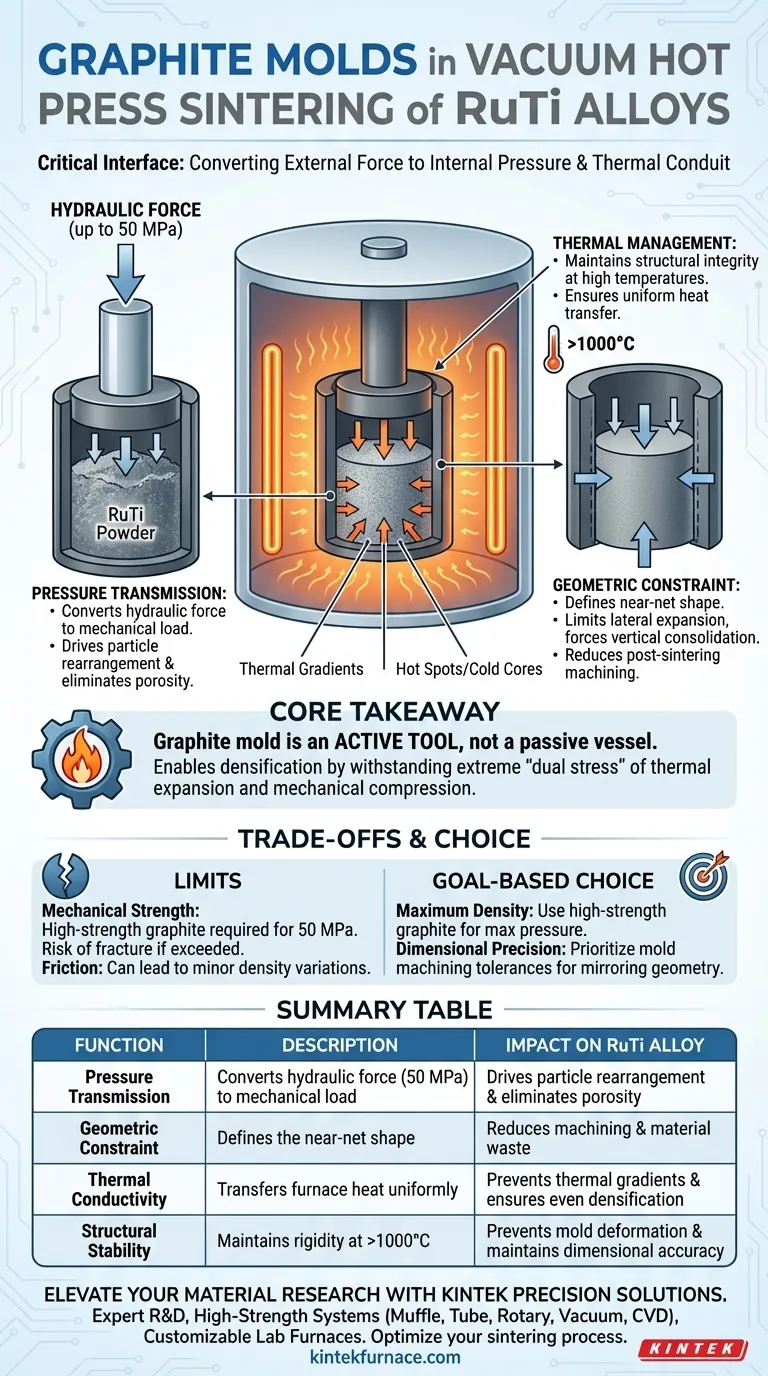

En el sinterizado por prensado en caliente al vacío de aleaciones RuTi, los moldes de grafito actúan como la interfaz crítica entre el entorno del horno y el polvo metálico, sirviendo simultáneamente como contenedor geométrico, transmisor de presión y conducto térmico. Su función principal es convertir la fuerza hidráulica externa (hasta 50 MPa) en presión mecánica interna sobre el polvo, manteniendo al mismo tiempo la integridad estructural a temperaturas superiores a 1000 °C.

Conclusión Clave El molde de grafito no es un recipiente pasivo; es una herramienta activa que permite la densificación de aleaciones refractarias al soportar el "doble estrés" extremo de la expansión térmica y la compresión mecánica. Su capacidad para conducir el calor de manera uniforme mientras transmite una presión masiva es el factor decisivo para convertir el polvo suelto de RuTi en un bloque de aleación sólido y de alta densidad.

Restricción Mecánica y Transmisión de Presión

Definición de la Geometría del Componente

En su nivel más fundamental, el molde de grafito sirve como un contenedor de conformado y restricción. Define la forma casi neta del producto final de aleación RuTi.

Al contener de forma segura el polvo suelto, el molde limita la expansión lateral. Esta restricción obliga al polvo a consolidarse verticalmente en lugar de extenderse hacia afuera, lo que reduce significativamente la necesidad de mecanizado posterior al sinterizado.

Transmisión de Fuerza Hidráulica

El molde actúa como el vehículo de transmisión directa para el sistema hidráulico. Debe transferir una presión externa sustancial, específicamente 50 MPa para aleaciones RuTi, directamente al cuerpo del polvo.

Esta presión mecánica proporciona la fuerza impulsora necesaria para superar la tensión superficial de las partículas del polvo. Promueve la reorganización de partículas y la deformación plástica, que son esenciales para eliminar los poros en el material.

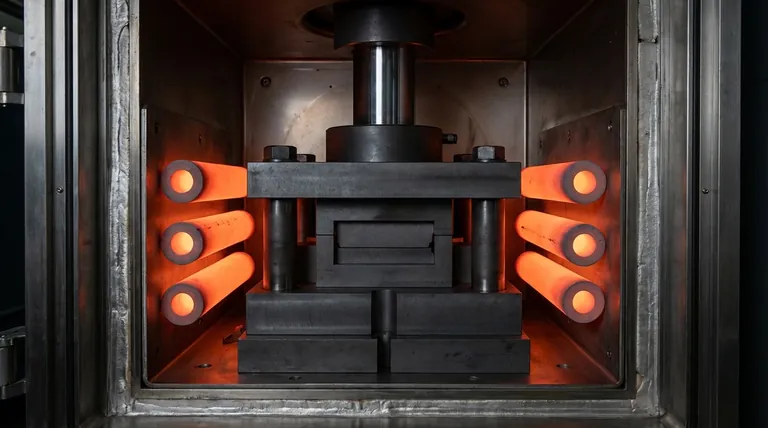

Gestión Térmica a Altas Temperaturas

Mantenimiento de la Integridad Estructural

El proceso de sinterizado para RuTi requiere temperaturas superiores a 1000 °C. Los moldes metálicos estándar se ablandarían o derretirían en estas condiciones, lo que provocaría un fallo estructural inmediato.

El grafito de alta resistencia es único porque mantiene (y a menudo aumenta) su resistencia a estas temperaturas elevadas. Proporciona un marco rígido que evita la deformación de la aleación durante la fase crítica de calentamiento.

Garantía de Transferencia de Calor Uniforme

El grafito posee una excelente conductividad térmica, lo cual es vital para la calidad de la aleación final.

El molde absorbe el calor de los elementos calefactores del horno y lo transfiere uniformemente al interior del cuerpo del polvo. Esto evita gradientes térmicos (puntos calientes o núcleos fríos) dentro del polvo de RuTi, asegurando que la aleación se densifique de manera uniforme en todo su volumen.

Comprensión de las Compensaciones

El Límite de la Resistencia Mecánica

Aunque el grafito es resistente al calor, es quebradizo en comparación con los metales. La nota de referencia principal indica un requisito de grafito de alta resistencia para manejar 50 MPa.

El grafito estándar o de menor grado puede fracturarse bajo esta carga. Si la presión excede el límite del grado de grafito específico, el molde se agrietará, lo que provocará un fallo en el sinterizado y posibles daños en el horno.

Equilibrio entre Fricción y Contención

El molde proporciona fricción contra el polvo durante la compresión. Si bien esto ayuda a la contención, una fricción excesiva puede ocasionalmente provocar variaciones de densidad cerca de las paredes del molde en comparación con el centro.

Tomando la Decisión Correcta para su Objetivo

El éxito de su ciclo de sinterizado depende de que las capacidades del molde coincidan con sus parámetros de procesamiento específicos.

- Si su enfoque principal es la Máxima Densidad: Asegúrese de utilizar grafito de alta resistencia capaz de soportar la presión total de 50 MPa para maximizar la deformación de las partículas sin fractura del molde.

- Si su enfoque principal es la Precisión Dimensional: Priorice las tolerancias de mecanizado del propio molde de grafito, ya que la aleación reflejará exactamente la geometría interna del molde tras la densificación.

Al aprovechar la resistencia a altas temperaturas y la conductividad térmica del grafito, convierte la compleja física del prensado en caliente al vacío en un proceso de fabricación fiable.

Tabla Resumen:

| Función | Descripción | Impacto en la Aleación RuTi |

|---|---|---|

| Transmisión de Presión | Convierte la fuerza hidráulica (50 MPa) en carga mecánica | Impulsa la reorganización de partículas y elimina la porosidad |

| Restricción Geométrica | Define la forma casi neta del componente | Reduce el mecanizado posterior al sinterizado y el desperdicio de material |

| Conductividad Térmica | Transfiere el calor del horno uniformemente al núcleo del polvo | Evita gradientes térmicos y asegura una densificación uniforme |

| Estabilidad Estructural | Mantiene la rigidez a temperaturas >1000 °C | Evita la deformación del molde y mantiene la precisión dimensional |

Mejore su Investigación de Materiales con las Soluciones de Precisión de KINTEK

No permita que herramientas inferiores comprometan los resultados de su sinterizado. KINTEK proporciona tecnología térmica líder en la industria respaldada por I+D y fabricación expertas. Ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD de alta resistencia, junto con hornos de laboratorio personalizables de alta temperatura diseñados para manejar las rigurosas demandas de la producción de aleaciones refractarias.

Ya sea que necesite soportar 50 MPa de presión o lograr una uniformidad térmica perfecta, nuestro equipo puede personalizar una solución para sus necesidades únicas. Optimice su proceso de sinterizado: ¡contacte a KINTEK hoy mismo!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es el papel principal de los hornos de laboratorio en los procesos de fabricación e investigación científica? Desbloquee el control térmico de precisión

- ¿Cómo afecta la elección de crisoles cerámicos de alta pureza a los fantasmas de vidrio? Desbloquee la precisión óptica en el sinterizado

- ¿Cuál es la mejora tecnológica clave en la bomba de vacío de agua circulante? Descubra el sistema autónomo de circuito cerrado

- ¿Cuáles son los requisitos de material para las cámaras de reacción principales? Asegure la pirólisis pura con cuarzo y corindón

- ¿Cuál es el propósito de usar un controlador PID para operar un horno de calentamiento? Maestría en Cinética Térmica de Precisión

- ¿Cuál es la utilidad específica de los crisoles en aplicaciones de laboratorio a alta temperatura? Precisión e Integridad Térmica

- ¿Cómo influye un sistema de enfriamiento programado de precisión en la integridad estructural de los materiales compuestos de Al2O3-TiC?

- ¿Por qué es necesario un crisol de cerámica para el procesamiento térmico de la sílice extraída de la bagaza de caña de azúcar?