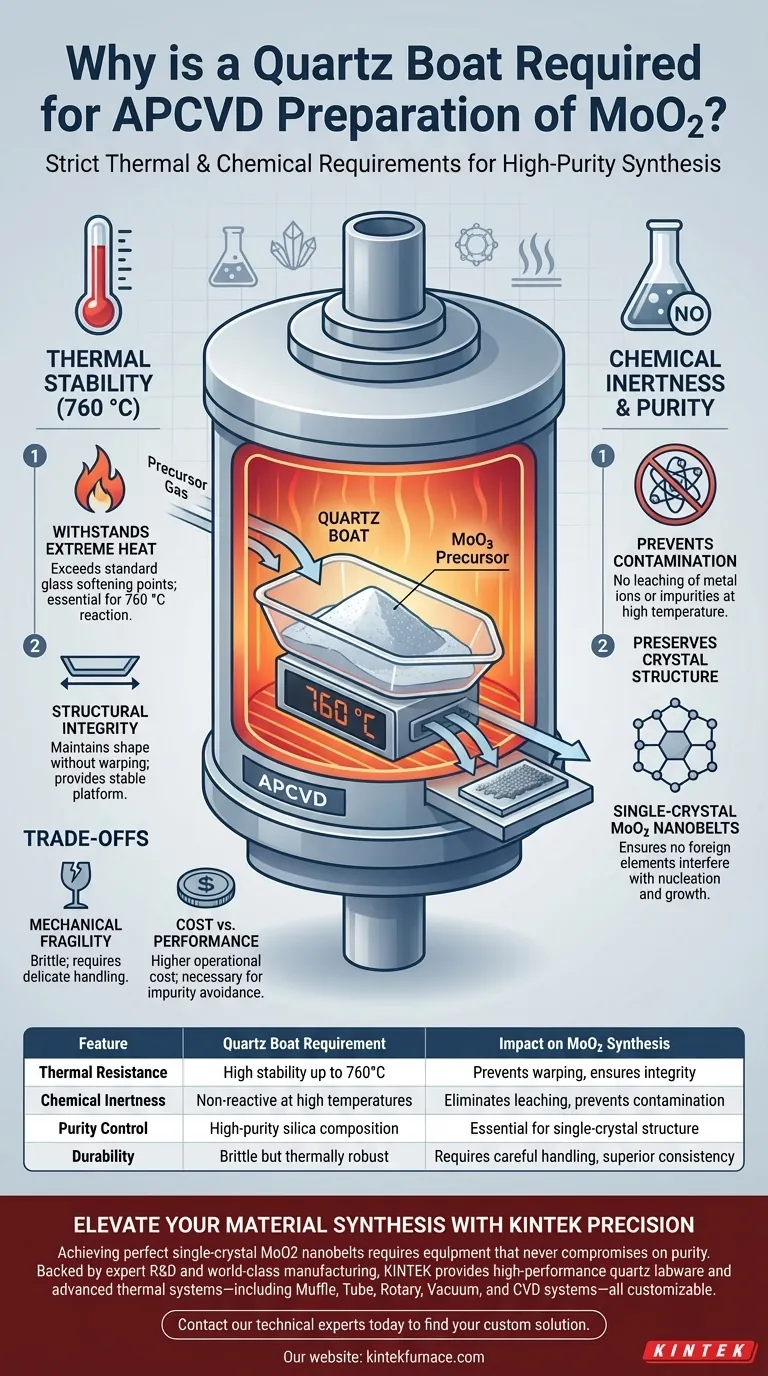

La selección de un barco de cuarzo es una restricción obligatoria en la preparación por Deposición Química de Vapor a Presión Atmosférica (APCVD) de Dióxido de Molibdeno (MoO2) debido a los estrictos requisitos térmicos y químicos de la síntesis. Es el único portador estándar capaz de soportar la temperatura de reacción de 760 °C y, al mismo tiempo, prevenir la lixiviación de iones metálicos que degradarían la pureza y la estructura del producto final.

En la síntesis de nanomateriales de precisión, el recipiente de reacción no es un contenedor pasivo, sino una variable activa en el éxito del experimento. El cuarzo se utiliza específicamente porque permanece químicamente inerte a altas temperaturas, asegurando que se preserve la estructura monocristalina de las nanobandas.

El papel fundamental de la estabilidad térmica

Resistencia al calor extremo

El proceso APCVD requiere calentar el polvo precursor de MoO3 a 760 °C. Esta temperatura excede el punto de reblandecimiento de muchos vidrios de laboratorio estándar y se acerca a los límites de varias cerámicas de menor calidad.

Integridad estructural

A estas temperaturas elevadas, un barco de cuarzo mantiene su rigidez y forma. Proporciona una plataforma estable para el precursor durante toda la reacción sin deformarse ni degradarse.

Inercia química y pureza

Prevención de la contaminación

El objetivo principal de esta síntesis es el crecimiento de nanobandas de MoO2 de alta pureza. El uso de portadores hechos de metal o cerámicas menos estables introduce un riesgo significativo de contaminación.

Eliminación de iones lixiviados

A 760 °C, muchos materiales liberan iones metálicos traza u otras impurezas en la cámara de reacción. Estas impurezas pueden actuar como dopantes o defectos no intencionados.

Preservación de la estructura cristalina

El crecimiento de una estructura monocristalina es muy sensible al entorno químico. Al utilizar un barco de cuarzo, se asegura que ningún elemento extraño interfiera con la nucleación y el crecimiento de las nanobandas.

Comprensión de las compensaciones

Fragilidad mecánica

Si bien el cuarzo ofrece una resistencia térmica y química superior, es mecánicamente frágil. A diferencia de los barcos de metal, el cuarzo requiere un manejo delicado durante la carga y descarga para evitar astillas o roturas catastróficas.

Costo frente a rendimiento

La cristalería de laboratorio de cuarzo de alta pureza representa un mayor costo operativo en comparación con las cerámicas estándar o los barcos de alúmina. Sin embargo, este costo es una compensación necesaria para evitar fallos de lotes asociados con la introducción de impurezas.

Garantizar una síntesis exitosa

Para garantizar la calidad de sus nanobandas de MoO2, debe priorizar la integridad de su equipo portador.

- Si su enfoque principal es el Crecimiento de Cristales de Alta Fidelidad: Debe utilizar un barco de cuarzo para prevenir la contaminación por iones metálicos y asegurar la formación de monocristales.

- Si su enfoque principal es la Consistencia del Proceso: Debe inspeccionar regularmente el barco de cuarzo en busca de degradación superficial o microfisuras que puedan albergar contaminantes entre ejecuciones.

Al eliminar el portador como fuente de error, se aíslan las variables de reacción a solo la temperatura y la química del precursor.

Tabla resumen:

| Característica | Requisito del barco de cuarzo | Impacto en la síntesis de MoO2 |

|---|---|---|

| Resistencia térmica | Alta estabilidad hasta 760 °C+ | Previene la deformación y asegura la integridad estructural durante la reacción. |

| Inercia química | No reactivo a altas temperaturas | Elimina la lixiviación de iones metálicos y previene la contaminación. |

| Control de pureza | Composición de sílice de alta pureza | Esencial para lograr estructuras monocristalinas de alta fidelidad. |

| Durabilidad | Frágil pero térmicamente robusto | Requiere un manejo cuidadoso pero proporciona una consistencia de proceso superior. |

Mejore su síntesis de materiales con la precisión de KINTEK

Lograr nanobandas de MoO2 monocristalinas perfectas requiere equipos que nunca comprometan la pureza. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona cristalería de cuarzo de alto rendimiento y sistemas térmicos avanzados, incluidos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables según sus parámetros de investigación específicos.

No permita que la contaminación del portador arruine sus experimentos a alta temperatura. Asóciese con KINTEK para obtener soluciones confiables y de alta pureza adaptadas a las necesidades únicas de su laboratorio.

Guía Visual

Referencias

- Haojian Lin, Wenjing Zhang. Facet‐Engineered (100)‐Oriented MoO <sub>2</sub> Nanoribbons for Broadband Self‐Powered Photodetection. DOI: 10.1002/advs.202510753

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de los tubos de vidrio para aplicaciones de calentamiento? Beneficios clave para la eficiencia del laboratorio

- ¿Cómo influye el diseño de los capilares de alúmina de alta pureza en la formación de burbujas? Optimice la precisión de la tensión superficial

- ¿Qué papel juega una prensa hidráulica de laboratorio en la fabricación de compuestos de níquel? Logrando la máxima densidad

- ¿Qué papel juega un crisol de MgO de alta densidad en los experimentos de reducción de escoria? Garantiza resultados puros a 1600 °C

- ¿Por qué son necesarios los dispositivos de calentamiento y agitación de laboratorio para la síntesis de Pechini y sol-gel? Asegura una homogeneidad precisa

- ¿Qué aplicaciones avanzadas de procesamiento de materiales utilizan hornos de crisol de grafito? Descubra la precisión en la síntesis de nanomateriales y más

- ¿Cuáles son las funciones de los portamuestras de cerámica de nitruro de silicio? Precisión para la levitación a alta temperatura

- ¿Qué papel desempeña una etapa de calentamiento a alta temperatura en la caracterización de la estabilidad térmica de las cerámicas piezoeléctricas?