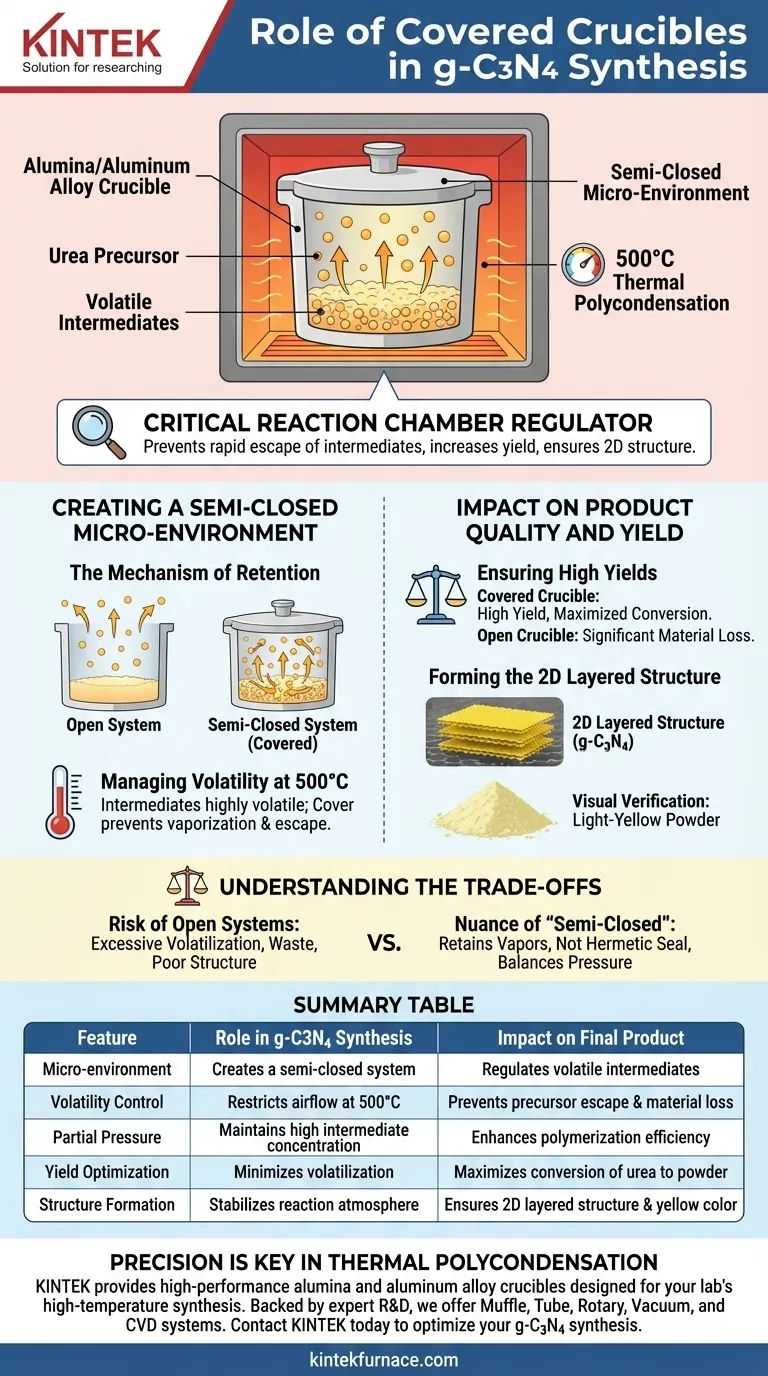

Un crisol cubierto de alúmina o aleación de aluminio actúa como un regulador crítico de la cámara de reacción. Durante la policondensación térmica de la urea, la tapa crea un microentorno semicerrado que es esencial para gestionar el comportamiento de los intermedios de reacción volátiles.

Al restringir el flujo de aire, el crisol cubierto evita el escape rápido de los precursores a altas temperaturas, lo que aumenta directamente el rendimiento del nitruro de carbono grafítico (g-C3N4) y asegura la formación de su característica estructura bidimensional.

Creación de un microentorno semicerrado

El mecanismo de retención

La función principal de la tapa es transformar un recipiente abierto en un sistema semicerrado.

Al calentar la urea, el precursor no se derrite y endurece simplemente; sufre una compleja transformación química. La tapa restringe mecánicamente la pérdida inmediata de material a la atmósfera ambiente.

Gestión de la volatilidad a 500 °C

La síntesis de g-C3N4 generalmente requiere temperaturas alrededor de los 500 °C.

A esta temperatura, los intermedios de reacción generados a partir de la urea son muy volátiles. Sin una barrera física, estos intermedios se vaporizarían y escaparían del crisol antes de que pudieran polimerizar en la estructura grafítica deseada.

Mejora de la eficiencia de la reacción

La tapa mantiene una mayor presión parcial de los intermedios de reacción dentro del crisol.

Esta mayor concentración obliga a los intermedios a interactuar entre sí en lugar de disiparse. Este confinamiento es el motor clave para mantener una alta eficiencia de reacción.

Impacto en la calidad y el rendimiento del producto

Garantizar altos rendimientos

El beneficio más inmediato de usar un crisol cubierto es un aumento tangible en el rendimiento de producción.

Al evitar la volatilización excesiva, un mayor porcentaje de la urea de partida se convierte con éxito en el producto final. Un crisol abierto resultaría en una pérdida significativa de material.

Formación de la estructura laminar 2D

La estructura física del material final depende en gran medida de la atmósfera de reacción.

El entorno semicerrado facilita la disposición adecuada de los átomos en una estructura laminar bidimensional. Esta estructura es lo que le da al g-C3N4 sus propiedades semiconductoras únicas.

Verificación visual

El éxito de este proceso a menudo es visible a simple vista.

Cuando el entorno semicerrado regula con éxito la reacción, el g-C3N4 resultante aparece como un polvo amarillo claro. Las desviaciones en el color a menudo pueden indicar una polimerización incompleta o defectos estructurales causados por una contención inadecuada.

Comprensión de los compromisos

El riesgo de los sistemas abiertos

Es un error común subestimar la volatilidad de los intermedios de urea.

Dejar el crisol descubierto promueve la volatilización excesiva. Esto no solo desperdicia material precursor, sino que también interrumpe el proceso de polimerización, lo que lleva a un producto con una integridad estructural deficiente.

El matiz de "semicerrado"

Es importante tener en cuenta que el sistema está semicerrado, no herméticamente sellado.

El objetivo es retener los intermedios, no generar presión peligrosa. Una tapa simple permite la retención necesaria de vapores sin crear un recipiente a presión, logrando el equilibrio adecuado para la policondensación térmica.

Optimización de su estrategia de síntesis

Para asegurarse de obtener una muestra de g-C3N4 de alta calidad, alinee la elección de su equipo con sus objetivos específicos:

- Si su enfoque principal es maximizar el rendimiento: Debe usar un crisol cubierto para evitar la pérdida de intermedios volátiles a 500 °C.

- Si su enfoque principal es la integridad estructural: Confíe en el entorno semicerrado para facilitar la formación de las láminas bidimensionales correctas.

Controlar la atmósfera dentro del crisol es tan crítico para el éxito de la síntesis como el propio ajuste de la temperatura.

Tabla resumen:

| Característica | Papel en la síntesis de g-C3N4 | Impacto en el producto final |

|---|---|---|

| Microentorno | Crea un sistema semicerrado | Regula los intermedios de reacción volátiles |

| Control de volatilidad | Restringe el flujo de aire a 500 °C | Evita el escape de precursores y la pérdida de material |

| Presión parcial | Mantiene alta concentración de intermedios | Mejora la eficiencia de la polimerización |

| Optimización del rendimiento | Minimiza la volatilización | Maximiza la conversión de urea a polvo |

| Formación de estructura | Estabiliza la atmósfera de reacción | Asegura la estructura laminar 2D y el color amarillo |

La precisión es clave en la policondensación térmica. KINTEK proporciona crisoles de alúmina y aleación de aluminio de alto rendimiento diseñados para resistir los rigores de la síntesis a alta temperatura de su laboratorio. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de soluciones de laboratorio que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para sus necesidades de investigación únicas. Contacte con KINTEK hoy mismo para optimizar su síntesis de g-C3N4 y garantizar una calidad de material superior.

Guía Visual

Referencias

- Chun Zhao, Shaojun Zhang. TiO₂/g-C₃N₄@HPBC Photoanode in PMFC for Shipboard Oily Wastewater Degradation. DOI: 10.54691/kk8pft70

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Por qué es necesaria la selección de crisoles con revestimientos internos específicos? Proteja la pureza en la fusión de superaleaciones

- ¿Por qué se selecciona un tubo de cuarzo como contenedor de muestra para la medición de la emisividad? Beneficios del calentamiento por microondas de precisión

- ¿Por qué los agitadores de precisión de laboratorio y los dispositivos de calentamiento son esenciales para la síntesis de soluciones precursoras magnéticas?

- ¿Cómo funciona un horno de secado de laboratorio en la síntesis de catalizadores? Estabilización segura de precursores metálicos de precisión

- ¿Cuál es la función de una barquilla de alúmina durante la activación a alta temperatura del carbono poroso? Durable Lab Solutions

- ¿Por qué se utilizan crisoles de alúmina para la nitruración de alcóxido de titanio? Asegure resultados de síntesis de alta pureza

- ¿Cuáles son las ventajas técnicas de usar crisoles de ZrO2? Mejore la precisión de la fundición con dióxido de circonio