En esencia, un horno de laboratorio es la herramienta principal utilizada en la síntesis de materiales para proporcionar la energía térmica controlada necesaria para transformar materias primas en nuevas sustancias con propiedades específicas y deseables. Al permitir procesos fundamentales como el recocido, la sinterización, la fusión y la calcinación, los hornos permiten a los investigadores manipular con precisión la estructura atómica y cristalina de todo, desde cerámicas avanzadas y aleaciones metálicas hasta nuevos nanomateriales.

La verdadera función de un horno en la síntesis de materiales no es simplemente calentar cosas. Es crear un entorno altamente controlado —definido por la temperatura, la atmósfera y la presión— que dicta cómo se organizan los átomos, determinando así las propiedades finales y el rendimiento del material recién creado.

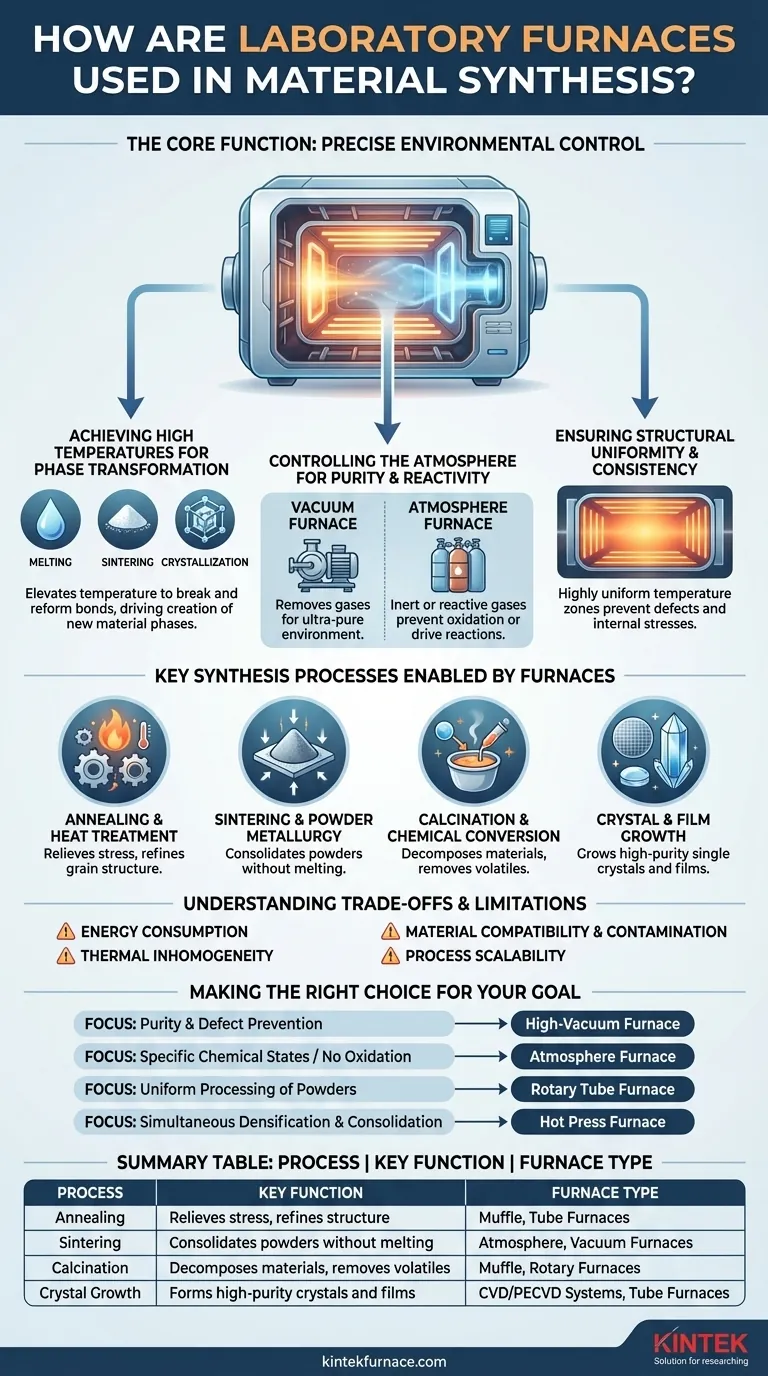

La función principal: control ambiental preciso

El valor del horno proviene de su capacidad para imponer un entorno específico, estable y uniforme a un conjunto de materiales precursores. Este control permite la creación deliberada de materiales que no se formarían en condiciones normales.

Lograr altas temperaturas para la transformación de fases

El calor es el catalizador principal del cambio. Al elevar la temperatura, los hornos proporcionan la energía necesaria para romper y reformar enlaces químicos, impulsando la creación de nuevas fases de material.

Esta energía permite procesos fundamentales como la fusión de componentes crudos en un líquido homogéneo, la sinterización de polvos en una masa sólida o la facilitación de la cristalización en una estructura ordenada.

Controlar la atmósfera para garantizar la pureza y la reactividad

Muchos procesos de síntesis fallan si se exponen al aire ambiente. La cámara del horno permite un control total sobre el entorno gaseoso.

Un horno de vacío elimina los gases atmosféricos para crear un entorno ultrapuro, lo cual es fundamental para prevenir la contaminación al sintetizar materiales reactivos como superconductores o ciertos nanomateriales.

Un horno de atmósfera se puede llenar con un gas inerte (como argón o nitrógeno) para prevenir una oxidación no deseada. También se puede llenar con gases reactivos (como hidrógeno u oxígeno) para impulsar activamente reacciones químicas específicas y crear óxidos deseados o reducir los existentes.

Garantizar la uniformidad y consistencia estructural

El calentamiento no uniforme crea gradientes térmicos, lo que provoca defectos, tensiones internas y propiedades inconsistentes del material.

Los hornos de laboratorio modernos están diseñados para proporcionar zonas de temperatura altamente uniformes. Esta consistencia es crucial para procesos como el recocido de obleas de silicio o el crecimiento de cristales grandes y únicos, donde un solo defecto puede inutilizar el producto final.

Procesos clave de síntesis habilitados por los hornos

Diferentes objetivos de síntesis requieren diferentes procesos habilitados por el horno. Cada proceso aprovecha la temperatura y la atmósfera de manera única para lograr un resultado estructural o químico específico.

Recocido y tratamiento térmico

El recocido implica calentar un material a una temperatura específica y luego enfriarlo lentamente. Este proceso se utiliza para aliviar tensiones internas, aumentar la suavidad y refinar la estructura del grano, lo que mejora la ductilidad y reduce la fragilidad de los metales y cerámicas.

Sinterización y metalurgia de polvos

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo mediante calor sin fundirlo hasta el punto de licuefacción. Es esencial para producir componentes cerámicos de alta resistencia y piezas metálicas de precisión utilizadas en diversas industrias.

Calcinación y conversión química

La calcinación es un proceso de tratamiento térmico aplicado a minerales y otros materiales sólidos para provocar una descomposición térmica o una transición de fase. En la síntesis de materiales, se utiliza para producir catalizadores activos, pigmentos duraderos y para eliminar componentes volátiles de una mezcla.

Crecimiento de cristales y películas delgadas

En las industrias de semiconductores y optoelectrónica, los hornos son indispensables para cultivar cristales únicos de alta pureza y depositar películas delgadas. Procesos como el crecimiento epitaxial y el dopaje de obleas de silicio ocurren en hornos especializados para fabricar circuitos integrados, LED y células solares.

Comprensión de las compensaciones y limitaciones

Aunque son potentes, un horno es un instrumento complejo con desafíos inherentes que deben gestionarse para garantizar una síntesis exitosa.

Consumo de energía

Alcanzar y mantener altas temperaturas, especialmente durante largos períodos, requiere una gran cantidad de energía. El costo operativo de un horno es una consideración importante tanto en entornos de investigación como industriales.

Inhomogeneidad térmica

Lograr una uniformidad de temperatura perfecta es un desafío constante de ingeniería. Incluso pequeños puntos fríos o calientes dentro de la cámara del horno pueden provocar defectos, reacciones incompletas o propiedades no uniformes en el material final.

Compatibilidad de materiales y contaminación

Los materiales utilizados para construir el horno en sí (elementos calefactores, aislamiento, paredes de la cámara) pueden convertirse en una fuente de contaminación a temperaturas muy altas. Elegir los materiales de horno correctos es fundamental para mantener la pureza del producto sintetizado.

Escalabilidad del proceso

Un protocolo de síntesis que funciona perfectamente en un horno de laboratorio pequeño y altamente controlado puede no traducirse directamente a un horno a escala industrial más grande. La ampliación a menudo introduce nuevos desafíos relacionados con la distribución del calor y el control del proceso.

Tomar la decisión correcta para su objetivo

Su objetivo de síntesis específico dicta el tipo de horno y sistema de control que necesita. La elección es un equilibrio entre el entorno de proceso requerido, la compatibilidad del material y el presupuesto.

- Si su enfoque principal es la pureza del material y la prevención de defectos: Un horno de alto vacío es innegociable para eliminar la contaminación atmosférica.

- Si su enfoque principal es crear estados químicos específicos o prevenir la oxidación: Un horno de atmósfera con control preciso de mezcla y flujo de gas es su herramienta esencial.

- Si su enfoque principal es procesar polvos o materiales granulares de manera uniforme: Un horno de tubo giratorio proporciona una mezcla continua y exposición al calor y a los gases.

- Si su enfoque principal es densificar y consolidar polvos simultáneamente: Se requiere un horno de prensa caliente, que combina alta temperatura con presión mecánica.

En última instancia, dominar la síntesis de materiales es un ejercicio para dominar el entorno controlado del horno.

Tabla de resumen:

| Proceso | Función clave | Tipo de horno |

|---|---|---|

| Recocido | Alivia el estrés, refina la estructura | Hornos de Mufla, Tubo |

| Sinterización | Consolida polvos sin fundir | Hornos de Atmósfera, Vacío |

| Calcinación | Descompone materiales, elimina volátiles | Hornos de Mufla, Rotatorios |

| Crecimiento de cristales | Forma cristales y películas de alta pureza | Sistemas CVD/PECVD, Hornos de Tubo |

¿Listo para elevar su síntesis de materiales con precisión? KINTEK se especializa en soluciones de hornos de alta temperatura, incluidos hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra sólida I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer sus necesidades experimentales únicas, garantizando pureza, uniformidad y escalabilidad para cerámicas avanzadas, aleaciones metálicas y nanomateriales. Contáctenos hoy para analizar cómo podemos optimizar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería