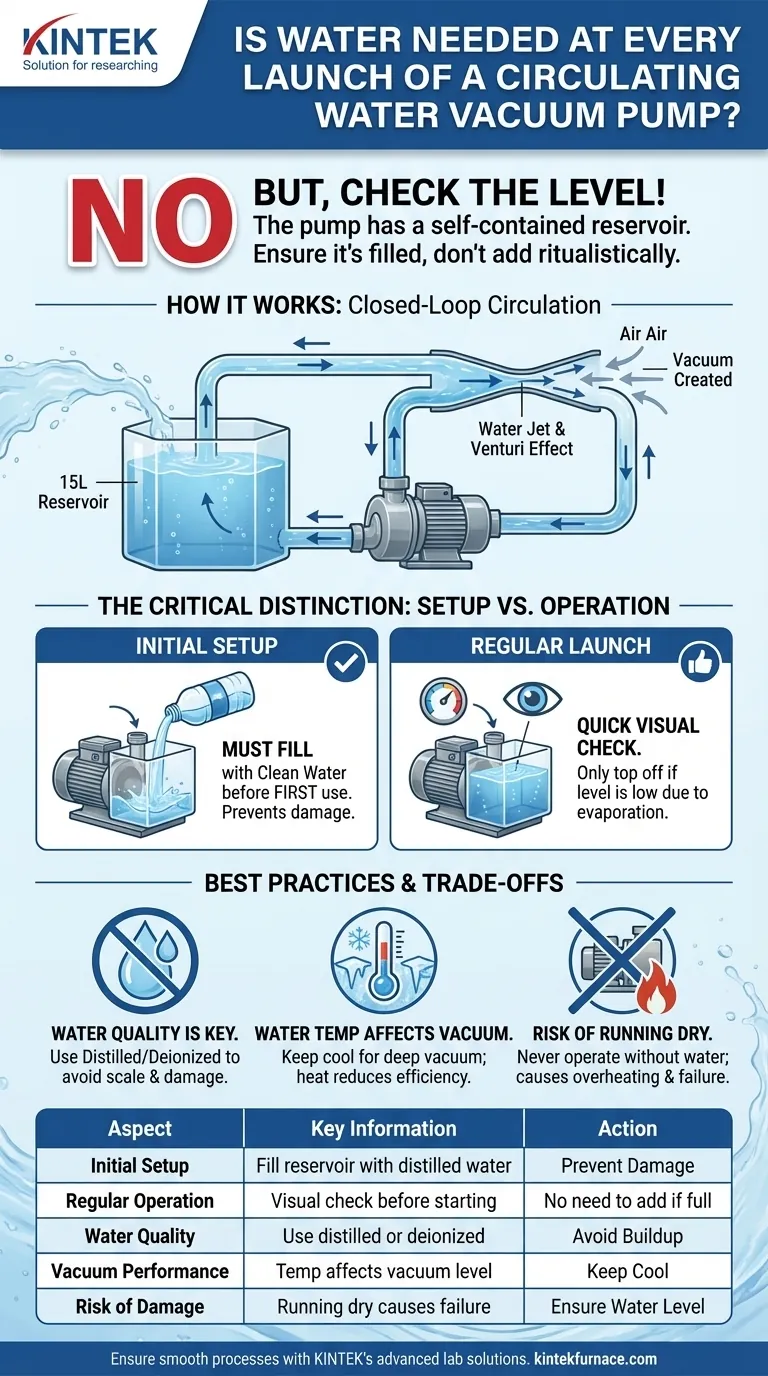

Aunque la respuesta inmediata es no, no es necesario añadir agua cada vez que se pone en marcha la bomba de vacío de agua circulante. Esto se debe a que la bomba funciona con un depósito de agua autónomo. La tarea fundamental no es añadir agua en cada arranque, sino asegurarse de que este depósito esté adecuadamente lleno antes de comenzar su trabajo.

El principio fundamental que debe comprender es que la bomba no puede funcionar sin agua. La instrucción de no añadir agua "al poner en marcha" asume que el depósito interno ya está lleno desde una sesión anterior o una configuración inicial. Su principal responsabilidad es verificar el nivel de agua antes de la operación, no añadir agua ritualmente cada vez que se enciende.

Cómo funciona el sistema de agua circulante

Una bomba de vacío de agua circulante es una alternativa elegante y limpia a las bombas selladas con aceite. Su funcionamiento se basa en un principio físico simple, utilizando el agua como único fluido de trabajo.

El papel del depósito de agua

La bomba contiene un depósito de agua incorporado, que puede tener una capacidad de unos 15 litros. Este depósito contiene el agua que la bomba utilizará para generar vacío. Esta agua no se consume en el proceso, sino que se hace circular continuamente.

Creación de vacío con chorros de agua

Dentro de la bomba, un motor impulsa el agua almacenada a gran velocidad a través de una boquilla especial llamada inyector o eyector. A medida que el chorro de agua se acelera a través de esta constricción, su presión cae drásticamente, creando una zona de baja presión (un vacío).

Este principio, conocido como el efecto Venturi, succiona aire o gas de cualquier equipo de laboratorio conectado, como un aparato de destilación o filtración. El aire se mezcla con el chorro de agua y luego es expulsado, mientras que el agua regresa al depósito para ser circulada de nuevo.

Por qué es importante "circulante"

El término "circulante" es clave. La bomba es un sistema de circuito cerrado para el agua. Este diseño la hace eficiente y "libre de contaminación" porque no utiliza aceite que pueda contaminar su sistema o requerir una eliminación complicada. La única pérdida es típicamente una evaporación menor durante largos períodos de funcionamiento.

La distinción crítica: Llenado inicial frente a funcionamiento regular

La confusión en su pregunta surge de la diferencia entre configurar la bomba por primera vez y usarla para un procedimiento rutinario.

La configuración inicial

Antes de utilizar una bomba de agua circulante por primera vez, su depósito interno debe llenarse con agua limpia. Operar la bomba sin agua impedirá que genere vacío y podría dañar el motor o los componentes internos.

La lista de verificación previa al arranque

"Poner en marcha" la bomba se refiere a encenderla para una tarea específica. Si la bomba se utilizó recientemente, el depósito de agua todavía estará lleno. Por lo tanto, no necesita añadir agua.

Su lista de verificación previa al arranque debe ser una rápida inspección visual del nivel de agua en el depósito. Si el nivel es suficiente, puede continuar. Solo necesita rellenarlo si el nivel ha bajado debido a la evaporación o si ha cambiado el agua.

Comprensión de las compensaciones y las mejores prácticas

Para obtener un rendimiento fiable de su bomba, es crucial comprender sus matices operativos.

La calidad del agua es clave

Se recomienda encarecidamente el uso de agua destilada o desionizada. El agua del grifo contiene minerales que pueden acumularse como sarro dentro de los componentes de la bomba con el tiempo, reduciendo la eficiencia y finalmente causando daños.

La temperatura del agua afecta al vacío

El vacío máximo que puede alcanzar una bomba de agua (por ejemplo, -0,098 MPa) está limitado por la presión de vapor del agua misma. A medida que el agua se calienta durante un funcionamiento prolongado, su presión de vapor aumenta, lo que reduce ligeramente el nivel máximo de vacío que puede alcanzar la bomba. Para aplicaciones de vacío profundo, es beneficioso mantener el agua fresca.

El riesgo de funcionar en seco

Nunca opere la bomba sin suficiente agua en el depósito. Hacerla funcionar en seco es la causa más común y prevenible de fallos de la bomba. Puede hacer que el motor se sobrecaliente y que los sellos fallen.

Cómo garantizar un funcionamiento correcto

Siga estas sencillas pautas para garantizar un rendimiento constante y fiable de su bomba de vacío de agua circulante.

- Si está configurando la bomba por primera vez: Llene el depósito de agua con agua limpia, preferiblemente destilada, hasta el nivel recomendado por el fabricante.

- Si va a iniciar un nuevo procedimiento: Realice siempre una rápida comprobación visual del nivel de agua en el depósito antes de encender la bomba.

- Si va a realizar un proceso largo: Compruebe periódicamente el nivel de agua para compensar cualquier evaporación y considere cambiar el agua si se vuelve excesivamente caliente o contaminada.

Mantener el nivel de agua adecuado es el factor más importante para la longevidad y fiabilidad de su bomba.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Configuración inicial | Llenar el depósito con agua destilada antes del primer uso para evitar daños. |

| Funcionamiento regular | Comprobar visualmente el nivel de agua antes de empezar; no es necesario añadir agua si está lleno. |

| Calidad del agua | Utilizar agua destilada o desionizada para evitar la acumulación de minerales y sarro. |

| Rendimiento del vacío | La temperatura del agua afecta al nivel de vacío; mantenerla fresca para aplicaciones de vacío profundo. |

| Riesgo de daños | Hacer funcionar la bomba en seco puede provocar sobrecalentamiento del motor y fallo de los sellos. |

Asegure el buen funcionamiento de los procesos de vacío de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy mismo para discutir cómo nuestro equipo fiable puede mejorar su eficiencia y precisión!

Guía Visual

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el beneficio de ahorro de agua de usar una bomba de vacío de circulación de agua? Ahorre más de 10 toneladas de agua al día

- ¿Qué papel juega una prensa hidráulica de laboratorio en la fabricación de compuestos de níquel? Logrando la máxima densidad

- ¿Cuál es la función de un horno de temperatura constante de alta precisión en el curado de compuestos LIG? Lograr una estabilidad perfecta

- ¿Cuáles son los beneficios de usar crisoles de alúmina de alta pureza o platino? Mejora la pureza en la fusión especializada de vidrio

- ¿Cuáles son las funciones de los crisoles de alúmina y el encapsulado de manguito de cuarzo en la síntesis de perrhenatos de calcio?

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío de laboratorio al procesar polvos de catalizador Fe-N-C?

- ¿Cuál es la función de las cubiertas de cuarzo selladas al vacío en el encapsulamiento de muestras? Garantiza la pureza en la síntesis de materiales

- ¿Cuál es la función de los troqueles refractarios de alta pureza en el moldeo por colada? Beneficios clave para el moldeo de cerámica de precisión