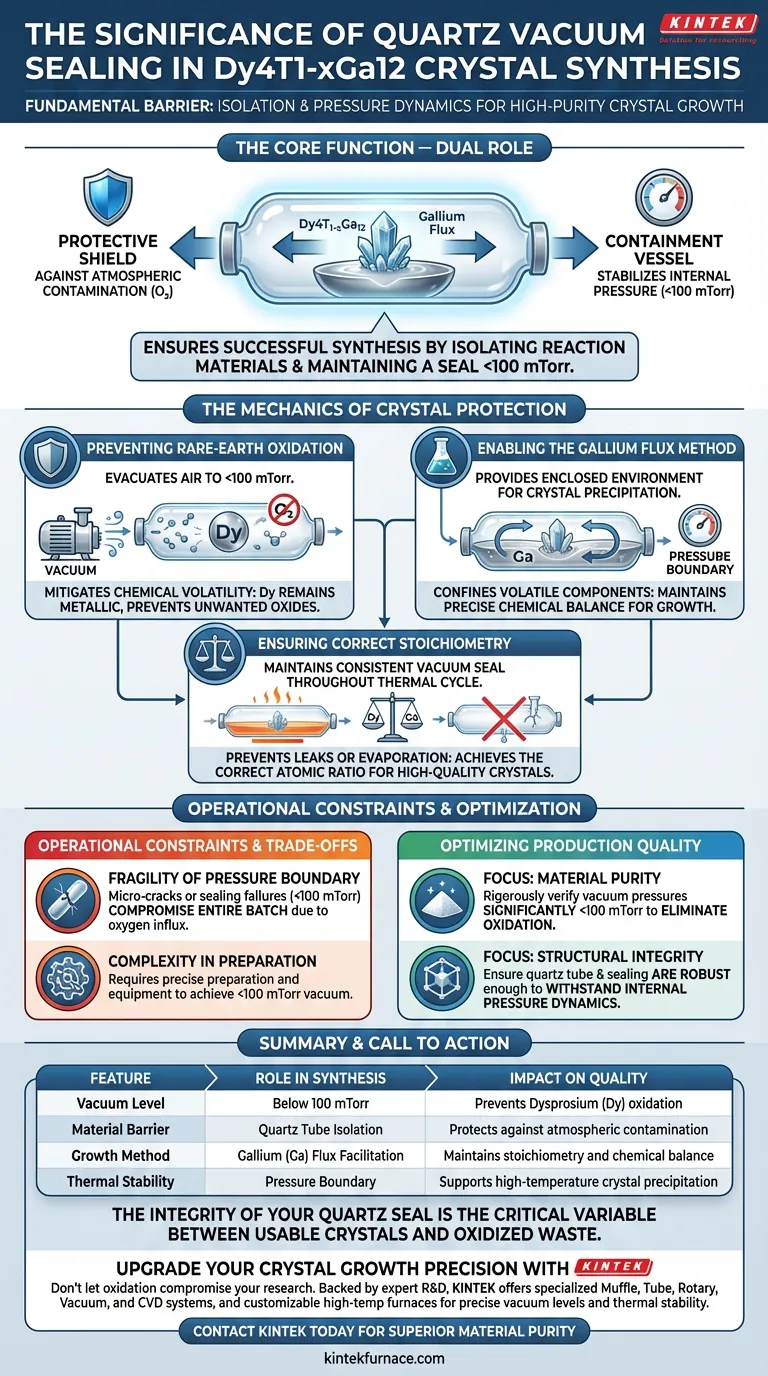

La tecnología de sellado al vacío de cuarzo es la barrera fundamental que garantiza la síntesis exitosa de cristales de Dy4T1-xGa12. Funciona aislando los materiales de reacción del entorno externo y manteniendo un sello a presiones inferiores a 100 mTorr. Este entorno de vacío específico evita eficazmente la rápida oxidación del disprosio (Dy) de tierras raras a altas temperaturas, al tiempo que crea la dinámica de presión cerrada necesaria para que el método de flujo de galio (Ga) funcione correctamente.

El valor principal de esta tecnología radica en su doble función: actúa como un escudo protector contra la contaminación atmosférica y como un recipiente de contención que estabiliza la presión interna requerida para el crecimiento de cristales estequiométricos de alta pureza.

La mecánica de la protección de cristales

Prevención de la oxidación de tierras raras

El riesgo más inmediato en la producción de Dy4T1-xGa12 es la volatilidad química de sus componentes.

Los elementos de tierras raras, específicamente el disprosio (Dy), son muy susceptibles a la oxidación cuando se exponen al aire a altas temperaturas.

El sellado al vacío de cuarzo mitiga este riesgo al evacuar el aire a niveles inferiores a 100 mTorr, asegurando que el Dy permanezca metálico y reactivo solo con los componentes previstos, en lugar de formar óxidos no deseados.

Habilitación del método de flujo de galio

Más allá de la protección, el tubo de cuarzo sellado juega un papel activo en la mecánica de crecimiento.

La producción de estos cristales se basa en el método de flujo de galio (Ga), que requiere un entorno específico y cerrado para facilitar la precipitación de cristales.

El tubo de cuarzo sirve como un robusto límite de presión, confinando los componentes volátiles dentro de un sistema cerrado para mantener el equilibrio químico preciso necesario para el crecimiento.

Garantizar la estequiometría correcta

El objetivo final del proceso es lograr la relación atómica correcta, o estequiometría.

Cualquier fuga o fallo en el aislamiento alteraría la concentración de los reactivos por oxidación o evaporación.

Al mantener un sello de vacío constante, el sistema asegura que la relación de disprosio a galio permanezca constante durante todo el ciclo térmico, lo que resulta en cristales de alta calidad.

Restricciones operativas y compensaciones

La fragilidad del límite de presión

Si bien el cuarzo es un excelente material para el aislamiento térmico, introduce restricciones físicas.

El sello debe permanecer intacto bajo un riguroso estrés térmico; cualquier microfisura o fallo en el sellado romperá inmediatamente el vacío (< 100 mTorr).

Esta pérdida de vacío compromete todo el lote, ya que la entrada de oxígeno degradará instantáneamente los materiales de tierras raras.

Complejidad en la preparación

Lograr un vacío inferior a 100 mTorr requiere una preparación y un equipo precisos.

Esto añade una capa de complejidad al proceso de fabricación en comparación con los métodos de sistema abierto.

Sin embargo, para Dy4T1-xGa12, esta compensación es inevitable, ya que los métodos abiertos no pueden soportar la estabilidad química necesaria para estos materiales específicos.

Optimización de la calidad de producción

Para maximizar el rendimiento y la calidad de su crecimiento de cristales, priorice lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la pureza del material: Verifique rigurosamente que su sistema de vacío logre consistentemente presiones significativamente inferiores a 100 mTorr para eliminar por completo los riesgos de oxidación del disprosio.

- Si su enfoque principal es la integridad estructural: Asegúrese de que el grosor de la pared del tubo de cuarzo y la técnica de sellado sean lo suficientemente robustos para soportar la dinámica de presión interna del flujo de galio a las temperaturas pico.

La integridad de su sello de cuarzo es la variable más crítica para determinar si produce un cristal utilizable o una muestra de residuos oxidados.

Tabla resumen:

| Característica | Función en la síntesis de Dy4T1-xGa12 | Impacto en la calidad |

|---|---|---|

| Nivel de vacío | Por debajo de 100 mTorr | Previene la oxidación del disprosio (Dy) |

| Barrera de material | Aislamiento del tubo de cuarzo | Protege contra la contaminación atmosférica |

| Método de crecimiento | Facilitación del flujo de galio (Ga) | Mantiene la estequiometría y el equilibrio químico |

| Estabilidad térmica | Límite de presión | Soporta la precipitación de cristales a alta temperatura |

Mejore la precisión de su crecimiento de cristales con KINTEK

No permita que la oxidación comprometa la investigación de sus materiales de tierras raras. La integridad de su sello de cuarzo es la diferencia entre cristales de Dy4T1-xGa12 de alta pureza y residuos oxidados.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de muffle, tubo, rotativos, de vacío y CVD, junto con hornos de alta temperatura de laboratorio personalizables diseñados para mantener niveles de vacío precisos y estabilidad térmica. Ya sea que esté escalando la producción o refinando la estequiometría del material, nuestras soluciones de alto rendimiento se adaptan a sus necesidades de laboratorio únicas.

¿Listo para lograr una pureza de material superior? ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- S. Lee, Daniel C. Fredrickson. Interstitial Atoms and the Frustrated and Allowed Structural Transitions Principle: Tunability in the Electronic Structure of AuCu<sub>3</sub>‐type Frameworks in Dy<sub>4</sub>T<sub>1−<i>x</i></sub>Ga<sub>12</sub> (T = Ag, Ir). DOI: 10.1002/zaac.202500079

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas de usar botes de cuarzo de alta pureza? Asegure la pureza en la síntesis de nanotubos de carbono

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío de alta pureza en la técnica Modified Bridgman? Rol clave

- ¿Por qué se utiliza un crisol de aleación FeCrAl en los experimentos CDM? La clave de la estabilidad a alta temperatura

- ¿Cuáles son los pasos de preparación para una bomba de vacío de circulación de agua? Asegure un rendimiento óptimo y una larga vida útil

- ¿Por qué es necesario un sistema de control de flujo de gas portador para el tratamiento térmico de lodos? Garantice la precisión y proteja el equipo

- ¿Cuál es la función de los condensadores y las trampas de frío en VEA? Domina la recuperación eficiente de reactivos y el éxito del ciclo cerrado

- ¿Para qué se utiliza el vacío de laboratorio? Dominando el control ambiental para la pureza y la precisión

- ¿Cuál es la función de los crisoles de alúmina de alta pureza en la sinterización de NRBBO:Eu2+? Garantiza la síntesis pura de fósforos