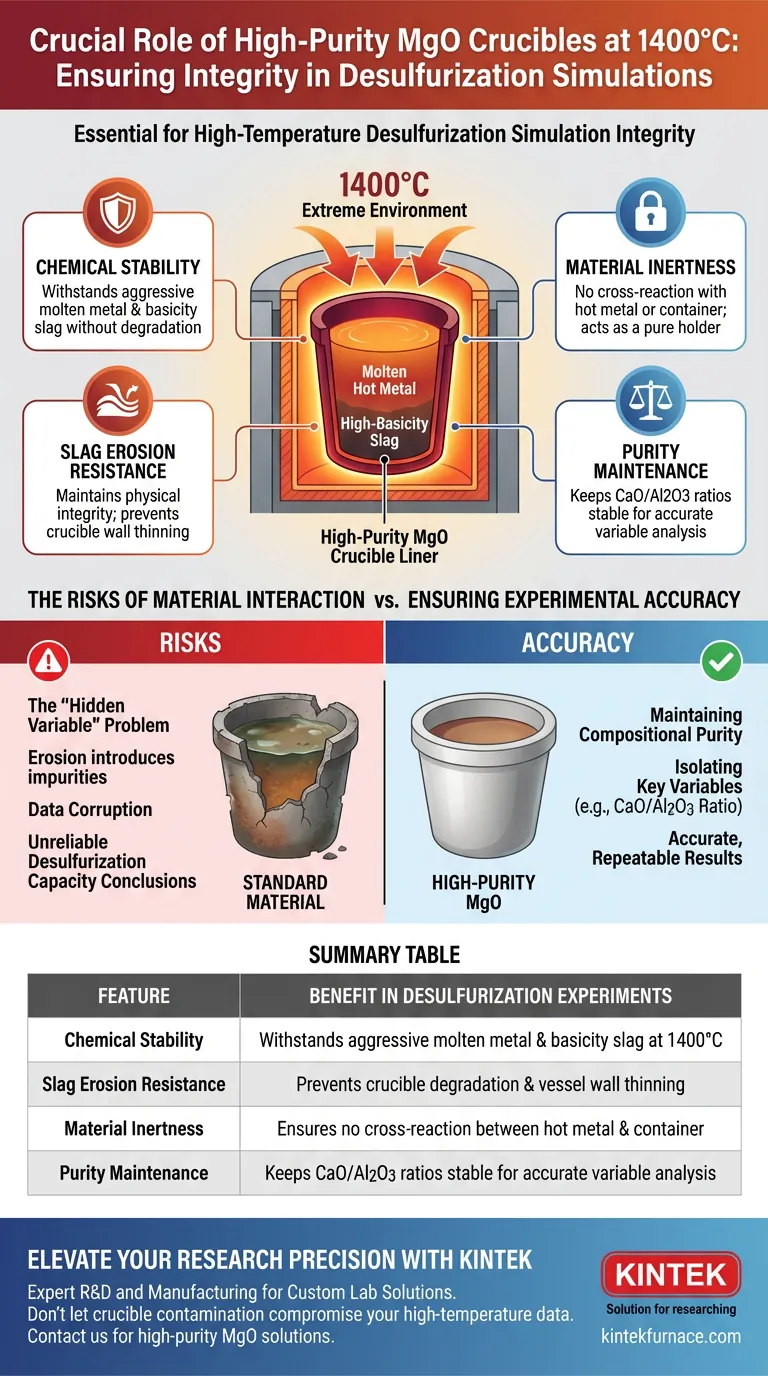

Se requieren estrictamente crisoles de óxido de magnesio (MgO) de alta pureza para garantizar la integridad de los datos en simulaciones de desulfuración a alta temperatura a 1400 °C. Su función principal es proporcionar una estabilidad química excepcional y resistencia a la erosión por escoria, evitando que el propio recipiente reaccione con el metal fundido caliente o la escoria de alta basicidad. Este aislamiento es fundamental para prevenir la contaminación de la composición química de la escoria durante el experimento.

La elección del crisol no se trata simplemente de contención estructural; se trata de aislamiento químico. El uso de un revestimiento de MgO asegura que la composición de la escoria permanezca inalterada, lo que le permite atribuir los cambios en la capacidad de desulfuración únicamente a sus variables experimentales, como la relación CaO/Al2O3.

El Papel Crítico de la Estabilidad Química

Soportando Entornos Extremos

A 1400 °C, los materiales estándar a menudo fallan debido a la naturaleza agresiva de los metales fundidos. Los crisoles de MgO de alta pureza poseen excelente estabilidad química capaz de soportar estas condiciones térmicas sin degradarse.

Resistencia a la Erosión por Escoria

Las escorias de desulfuración de alta basicidad son altamente corrosivas para muchos materiales refractarios. Los revestimientos de MgO se seleccionan específicamente por su capacidad para resistir la erosión por escoria, manteniendo su integridad física durante toda la simulación.

Prevención de Reacciones Cruzadas

La validez del experimento depende de que el recipiente permanezca inerte. El MgO previene reacciones químicas entre el metal caliente fundido y la pared del crisol. Esto asegura que el recipiente actúe solo como un soporte, no como un participante en el proceso químico.

Garantizando la Precisión Experimental

Mantenimiento de la Pureza Composicional

Para que una simulación sea válida, la química de la escoria debe permanecer esencialmente constante en relación con las entradas externas. Un crisol de MgO asegura que la composición química de la escoria de desulfuración no se contamine al disolver material refractario.

Aislamiento de Variables Clave

Los investigadores a menudo necesitan evaluar cómo parámetros específicos, como la relación CaO/Al2O3, influyen en el rendimiento. Si el crisol reacciona con la escoria, altera esta relación de forma impredecible. El MgO permite una evaluación precisa de la capacidad de desulfuración al mantener estable el entorno base.

Los Riesgos de la Interacción de Materiales

El Problema de la "Variable Oculta"

Una dificultad común en las simulaciones metalúrgicas es no tener en cuenta el contenedor como fuente de error. Si se utilizara un material menos estable, el crisol se erosionaría e introduciría impurezas en el fundido.

Corrupción de Datos

Cuando el contenedor reacciona con la escoria, los datos resultantes reflejan una mezcla del experimento previsto y el crisol en disolución. Esto hace que cualquier conclusión sobre la capacidad de desulfuración sea sospechosa o completamente inválida.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que sus simulaciones a alta temperatura produzcan resultados válidos y publicables, alinee la selección de materiales con sus necesidades analíticas específicas:

- Si su enfoque principal es la Pureza Química: Utilice MgO de alta pureza para evitar que el contenedor altere químicamente el metal caliente fundido o la escoria.

- Si su enfoque principal es el Análisis de Variables: Confíe en el MgO para garantizar que los cambios observados en el rendimiento se deban a la relación CaO/Al2O3, no a la erosión del crisol.

Seleccione revestimientos de MgO para transformar su crisol de una variable potencial a una constante confiable.

Tabla Resumen:

| Característica | Beneficio en Experimentos de Desulfuración |

|---|---|

| Estabilidad Química | Soporta metal fundido agresivo y escoria básica a 1400 °C |

| Resistencia a la Erosión por Escoria | Previene la degradación del crisol y el adelgazamiento de la pared del recipiente |

| Inercia del Material | Asegura que no haya reacciones cruzadas entre el metal caliente y el contenedor |

| Mantenimiento de la Pureza | Mantiene estables las relaciones CaO/Al2O3 para un análisis preciso de variables |

Eleve la Precisión de su Investigación con KINTEK

No permita que la contaminación del crisol comprometa sus datos de alta temperatura. KINTEK proporciona soluciones de MgO de alta pureza diseñadas para resistir los entornos metalúrgicos más corrosivos.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para sus necesidades experimentales únicas. Ya sea que esté analizando la capacidad de desulfuración o probando nuevas composiciones de escoria, nuestro equipo garantiza que sus resultados sean precisos y repetibles.

¿Listo para optimizar sus procesos térmicos? Contáctenos hoy para encontrar su solución de laboratorio personalizada.

Guía Visual

Referencias

- Jyun-Ming Shen, Weite Wu. Effects of Different CaO/Al2O3 Ratios on the Phase Composition and Desulfurization Ability of CaO-Based Desulfurizers in Hot Metal. DOI: 10.3390/met14030363

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué es necesario un MFC de alta presión para los sistemas CHP? Logre precisión en los datos de hidropirólisis catalítica

- ¿Cuáles son los tipos comunes y los rangos de tamaño de los tubos de cerámica de alúmina? Encuentre el ajuste perfecto para su laboratorio

- ¿Cómo se compara la densidad de la cerámica de alúmina con la del acero? Descubra soluciones de materiales más ligeros y de alto rendimiento

- ¿Cómo afectan los moldes de lingotes de hierro fundido alimentados por gravedad a la calidad de la fundición? Optimizar la microestructura de la aleación de aluminio

- ¿Qué papel juega un tubo de cuarzo de alta pureza en el calentamiento Joule flash? Garantice la seguridad y el control del proceso

- ¿Cómo se realiza la operación de vacío con una bomba de vacío de circulación de agua? Domina la técnica del anillo líquido

- ¿Cómo facilita una autoclave de reacción de alta presión la formación de núcleos 3D de capa concéntrica? Dominando la síntesis de catalizadores hidrotermales

- ¿Cómo se diferencia un sistema de recocido rápido (RTA) de una placa calefactora estándar? Optimizar la cristalización de la perovskita