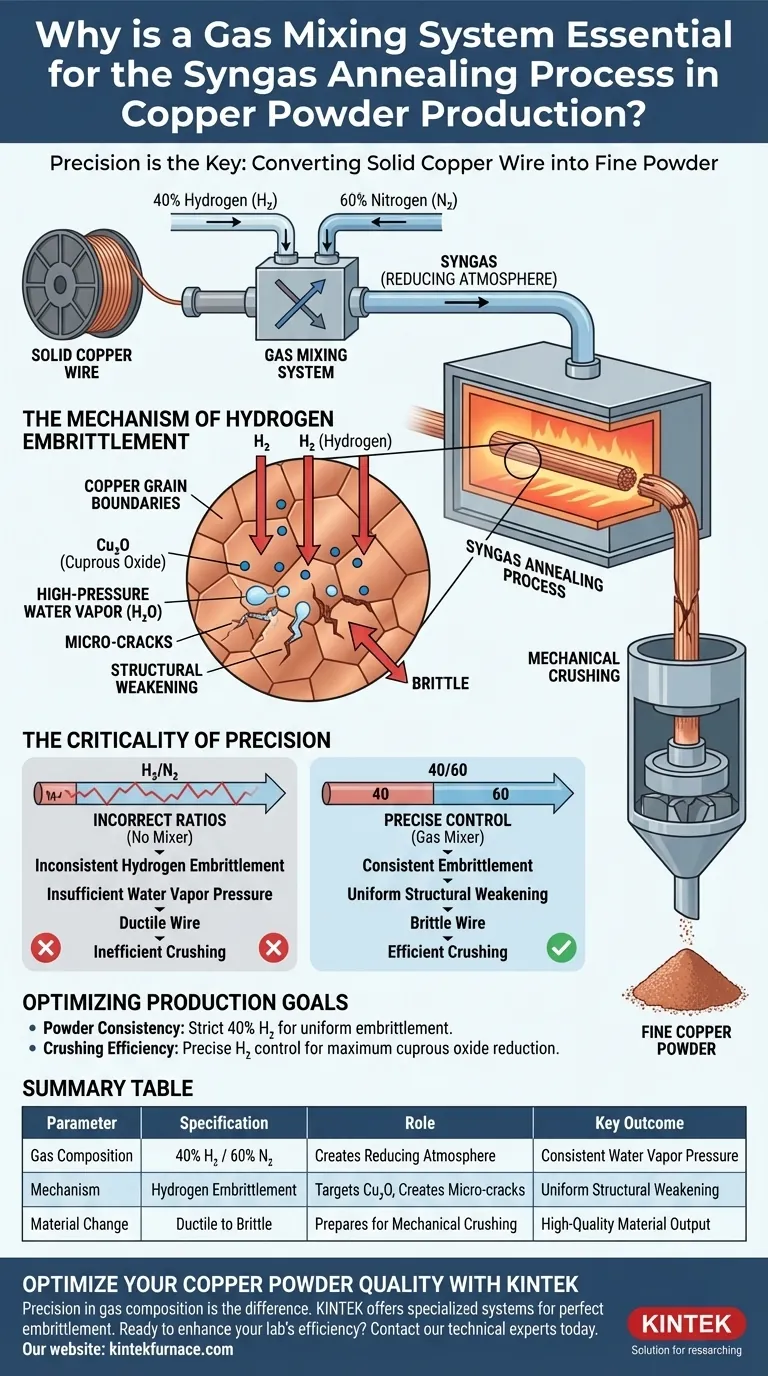

La precisión es la clave para convertir el alambre de cobre sólido en polvo. Un sistema de mezcla de gases es esencial para el proceso de recocido con gas de síntesis porque mezcla proporciones específicas de gases —típicamente 40% de hidrógeno y 60% de nitrógeno— para crear una atmósfera reductora estrictamente controlada. Este entorno preciso es necesario para inducir el fraguado por hidrógeno, un cambio químico que debilita estructuralmente el alambre para prepararlo para la trituración mecánica.

El sistema de mezcla de gases garantiza la concentración exacta de hidrógeno necesaria para penetrar los límites de grano del cobre y reducir el óxido cuproso. Esta reacción genera presión interna a través del vapor de agua, creando las microfisuras esenciales para convertir el alambre sólido en polvo fino.

El Mecanismo del Fraguado por Hidrógeno

Creación de la Atmósfera Reductora

La función principal del sistema de mezcla de gases es mantener una mezcla estable y precisa de 40% de hidrógeno y 60% de nitrógeno.

Esta proporción específica crea una atmósfera reductora, que es distinta de un entorno inerte estándar.

La consistencia proporcionada por el mezclador asegura que la atmósfera permanezca estable durante todo el ciclo de recocido, evitando la variabilidad del proceso.

Objetivo de los Límites de Grano

El sistema permite el control necesario para que el hidrógeno difunda profundamente en los límites de grano del cobre.

Una vez que penetra en el material, el hidrógeno localiza activamente y reacciona con el óxido cuproso inherente al cobre.

Esta interacción química interna es la característica definitoria del proceso de recocido con gas de síntesis.

Generación de Microfisuras

La reacción entre el hidrógeno difundido y el óxido cuproso genera vapor de agua a alta presión dentro del metal.

Dado que este vapor queda atrapado dentro de los límites de grano, ejerce una tensión significativa sobre la estructura del material.

Esta presión forma vacantes y microfisuras, haciendo que el cobre se vuelva quebradizo en lugar de dúctil.

La Criticidad de la Precisión

Consecuencias de Proporciones Incorrectas

Sin un sistema de mezcla dedicado, las fluctuaciones en las proporciones de gas provocarán un fraguado por hidrógeno inconsistente.

Si la concentración de hidrógeno cae por debajo del umbral requerido, la reacción no generará suficiente presión de vapor de agua.

Esto da como resultado un alambre que conserva su ductilidad, lo que hace que la fase posterior de trituración mecánica sea ineficiente o completamente ineficaz.

Optimización de los Objetivos de Producción

Para maximizar la calidad de la producción de polvo de cobre, el sistema de mezcla de gases debe considerarse un punto de control crítico en lugar de una utilidad pasiva.

- Si su enfoque principal es la consistencia del polvo: Asegúrese de que el mezclador de gas mantenga la estricta proporción del 40% de hidrógeno para garantizar un fraguado y una estructura de grano uniformes en todo el lote de alambre.

- Si su enfoque principal es la eficiencia de trituración: Priorice el control preciso del hidrógeno para maximizar la reducción del óxido cuproso, asegurando que el alambre sea lo suficientemente quebradizo como para minimizar el uso de energía durante la trituración mecánica.

Al dominar la composición atmosférica, transforma un proceso de recocido estándar en una herramienta precisa para la modificación de materiales.

Tabla Resumen:

| Parámetro | Especificación | Función en el Recocido con Gas de Síntesis |

|---|---|---|

| Composición del Gas | 40% Hidrógeno / 60% Nitrógeno | Crea una atmósfera reductora estrictamente controlada |

| Mecanismo | Fraguado por Hidrógeno | Objetivo del óxido cuproso para crear microfisuras internas |

| Cambio de Material | Dúctil a Quebradizo | Prepara el alambre de cobre sólido para la trituración mecánica |

| Resultado Clave | Presión de Vapor de Agua Consistente | Asegura el debilitamiento estructural uniforme de los límites de grano |

Optimice la Calidad de su Polvo de Cobre con KINTEK

La precisión en la composición del gas marca la diferencia entre un procesamiento ineficiente y una producción de material de alta calidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de mufla, tubo y vacío que se integran perfectamente en sus flujos de trabajo de alta temperatura. Ya sea que necesite control de atmósfera personalizado o hornos de laboratorio robustos, nuestras soluciones están diseñadas para garantizar que sus proporciones específicas de hidrógeno-nitrógeno permanezcan estables para un fraguado perfecto.

¿Listo para mejorar la eficiencia de su laboratorio y la consistencia del polvo? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución personalizable perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cuál es la importancia del equipo de control de flujo de argón de alta pureza? Garantizar la pureza en la síntesis por irradiación pulsada

- ¿Qué múltiples funciones desempeñan los moldes de grafito de alta pureza y alta resistencia en el proceso de sinterización por plasma de chispa (SPS)?

- ¿Es posible adaptar hornos de laboratorio de alta temperatura? Ingeniería personalizada para necesidades de investigación únicas

- ¿Cuál es el objetivo técnico de usar cápsulas de cuarzo selladas al vacío para la homogeneización de aleaciones Co-Ti-V? Salvaguardar la integridad química

- ¿Cuáles son los requisitos para una barca de alúmina para el sinterizado de Mn2AlB2? Garantizar el procesamiento de materiales de alta pureza

- ¿Por qué los frascos de molienda y las bolas de molienda de zirconio son ideales para el Telururo de Bismuto? Logre una pureza y un rendimiento de 200 nm

- ¿Por qué se utiliza la tecnología de deflector de radiación interna (IRB) en los diseños de moldes? Mejora la calidad de la solidificación direccional

- ¿Por qué usar un crisol de alúmina de alta pureza con tapa para el sinterizado de LATP? Asegure la Estabilidad Estequiométrica Óptima