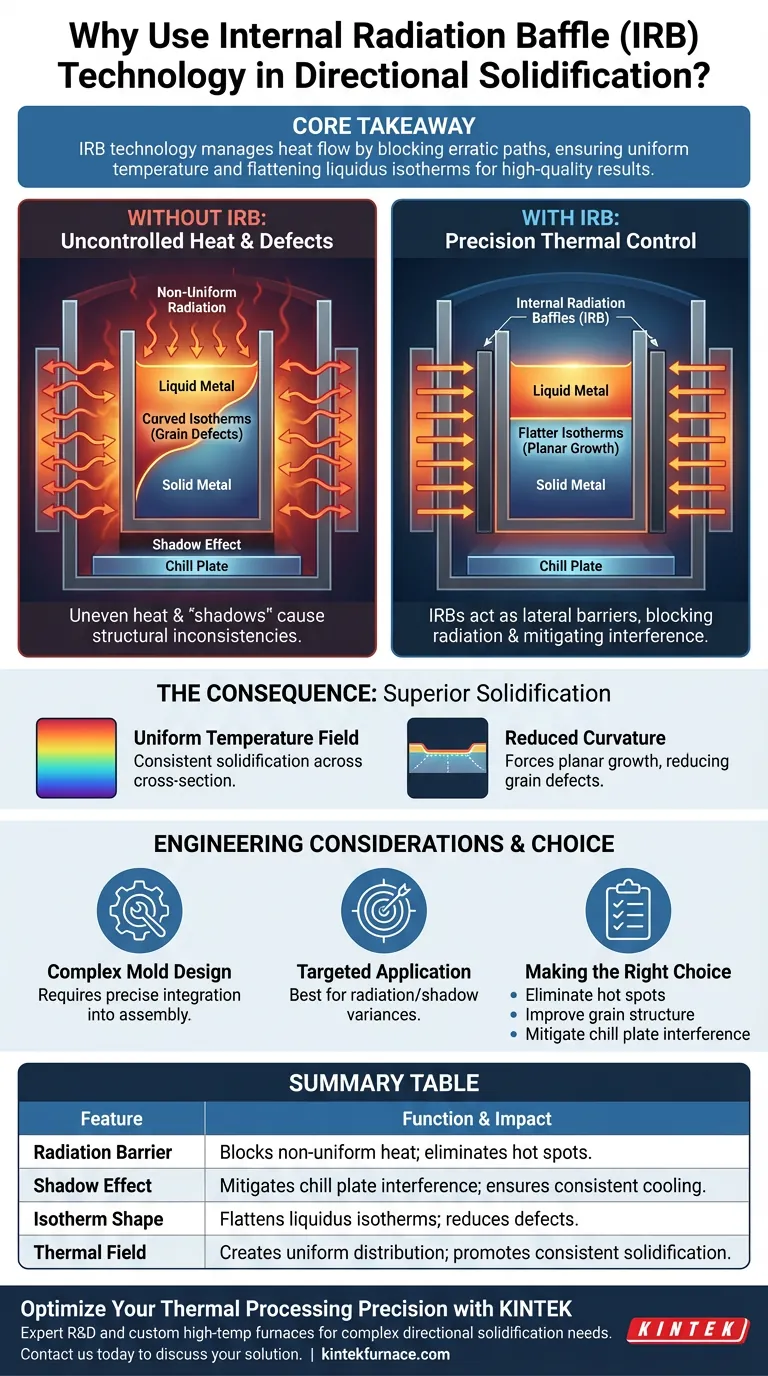

La tecnología de deflector de radiación interna (IRB) es esencial para gestionar con precisión la dinámica del flujo de calor dentro de entornos de horno complejos. Al integrar barreras térmicas laterales directamente en el ensamblaje del molde, esta tecnología bloquea la radiación no uniforme de los calentadores y mitiga la interferencia térmica causada por la placa de enfriamiento. El resultado es un entorno térmico controlado que es fundamental para una solidificación direccional de alta calidad.

Conclusión principal En procesos de solidificación complejos, la distribución desigual del calor causa inconsistencias estructurales. La tecnología IRB resuelve esto obstruyendo físicamente las rutas de calor erráticas, aplanando efectivamente los isotermas de solidificación para garantizar una distribución uniforme de la temperatura en todo el molde.

La mecánica del control térmico

Gestión de la radiación no uniforme

La función principal de un deflector de radiación interna es actuar como una barrera térmica lateral.

Los calentadores de horno estándar a menudo emiten radiación de manera desigual, creando puntos calientes o gradientes térmicos inconsistentes. El IRB bloquea eficazmente esta radiación térmica no uniforme antes de que afecte al material en solidificación.

Mitigación del "efecto sombra"

En la solidificación direccional, la placa de enfriamiento, utilizada para extraer calor del metal, puede crear inadvertidamente interferencias conocidas como el efecto sombra.

Este fenómeno es particularmente problemático en las secciones superiores de un molde. La tecnología IRB modifica el diseño del molde para reducir esta interferencia, aislando la pieza de fundición de las "sombras" térmicas disruptivas proyectadas por el hardware de enfriamiento.

La consecuencia: isotermas más planos

Reducción de la curvatura

El objetivo final del uso de IRB es alterar la forma de los isotermas de solidificación (el límite entre el metal líquido y sólido).

En una configuración estándar, estos isotermas a menudo presentan una curvatura significativa, lo que puede provocar defectos de grano. Los IRB reducen significativamente esta curvatura, obligando al frente de solidificación a permanecer plano.

Campos de temperatura uniformes

Al bloquear la varianza de la radiación externa y gestionar la influencia de la placa de enfriamiento, los IRB crean una distribución uniforme del campo de temperatura.

Esta uniformidad asegura que el metal se solidifique de manera consistente en toda la sección transversal del molde, en lugar de enfriarse de manera desigual de afuera hacia adentro.

Consideraciones de ingeniería

Complejidad en el diseño del molde

Aunque es eficaz, la implementación de la tecnología IRB requiere modificar el ensamblaje del molde estándar.

Los ingenieros deben tener en cuenta el espacio físico que ocupan estos deflectores y asegurarse de que estén posicionados correctamente para interceptar rutas de calor específicas sin obstruir las operaciones necesarias del molde.

Aplicación dirigida

Los IRB son una solución específica para variaciones térmicas basadas en radiación y sombras.

Son más efectivos cuando la causa raíz del defecto es la interferencia del flujo de calor externo (de calentadores o placas de enfriamiento). Es posible que no corrijan problemas que surgen únicamente de la composición de la aleación o las tasas de vertido.

Tomar la decisión correcta para su proceso

Para determinar si se requiere la tecnología IRB para su aplicación específica, considere sus objetivos térmicos:

- Si su principal objetivo es eliminar los puntos calientes: Utilice IRB para bloquear la radiación no uniforme emitida directamente por los calentadores del horno.

- Si su principal objetivo es la consistencia de la estructura del grano: Implemente IRB para aplanar la curvatura de los isotermas de solidificación, particularmente en las regiones superiores del molde.

- Si su principal objetivo es mitigar la interferencia de la placa de enfriamiento: Utilice esta tecnología para reducir el efecto sombra que distorsiona el campo térmico.

Al integrar deflectores de radiación interna, transforma un entorno térmico variable en un campo preciso y uniforme que favorece una solidificación direccional superior.

Tabla resumen:

| Característica | Función de la tecnología IRB | Impacto en la solidificación |

|---|---|---|

| Barrera de radiación | Bloquea el calor no uniforme de los calentadores del horno | Elimina puntos calientes y variaciones térmicas |

| Efecto sombra | Mitiga la interferencia de la placa de enfriamiento | Asegura un enfriamiento constante en las regiones superiores del molde |

| Forma del isotermo | Aplana la curvatura de los isotermas de solidificación | Reduce los defectos de grano y asegura un crecimiento plano |

| Campo térmico | Crea una distribución uniforme de la temperatura | Promueve una solidificación consistente en toda la sección transversal |

Optimice la precisión de su procesamiento térmico con KINTEK

Lograr una estructura de grano perfecta requiere más que altas temperaturas: requiere un control térmico absoluto. Con el respaldo de I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio personalizables, diseñados para sus necesidades de solidificación direccional más complejas. Ya sea que esté gestionando diseños de moldes complejos o buscando eliminar la interferencia térmica, nuestro equipo de ingeniería está listo para proporcionar el equipo especializado que su investigación exige.

¿Listo para mejorar la consistencia de su material? Contáctenos hoy para discutir su solución de horno personalizada.

Guía Visual

Referencias

- Effect of Temperature Profile Curvature on the Formation of Atypical Inhomogeneity of Dendritic Microstructure Across the Width of a Single Crystal Blade. DOI: 10.1007/s11661-025-07909-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se utiliza papel de tantalio de alta pureza al fundir la aleación Ce2(Fe, Co)17? Proteja sus materiales de tierras raras

- ¿Cuál es la función de un horno de secado de laboratorio en el pretratamiento de películas de SnO2? Asegurar la estabilización de películas sin grietas

- ¿Por qué las probetas de geopolímero de cenizas volantes se someten a un secado a 60 °C? Curado Acelerado Maestro para Máxima Resistencia

- ¿Cuál es el propósito de un sistema de vacío de laboratorio en la evolución de hidrógeno fotocatalítico? Asegurar resultados de datos precisos

- ¿Cuál es la función de los crisoles de alúmina de alta pureza? Logre resultados precisos en la investigación de sales piroprocesadas

- ¿Qué ventajas ofrecen los crisoles de platino para la sinterización de KCdCl3? Asegure la síntesis de muestras puras y monofásicas

- ¿Por qué es fundamental la selección de crisoles de alta pureza para la sinterización de niobato? Garantice la precisión en la síntesis a alta temperatura

- ¿Por qué el papel de grafito de alta pureza se suele revestir en las paredes internas del molde antes de cargar el polvo de aleación Ti-6Al-4V?