La integridad de los datos de viscosidad depende de la precisión térmica. En los viscosímetros de copa oscilante de alta temperatura, los sensores normalmente no pueden entrar en contacto directo con el fluido. En consecuencia, el sensor debe colocarse en un termopozo metálico inmediatamente adyacente al fondo de la copa para garantizar que la temperatura registrada coincida lo más posible con la temperatura real del fundido.

Dado que la inmersión directa rara vez es factible, los sensores de temperatura deben alojarse en un dedo metálico posicionado contra la base de la copa. Esta proximidad precisa minimiza la desviación sistémica, permitiendo obtener datos termodinámicos precisos cuando se combina con una calibración adecuada.

Las Restricciones Físicas del Sistema

La Limitación del Contacto Directo

En muchos experimentos de viscosidad a alta temperatura, no se puede simplemente sumergir un termómetro en la muestra. La copa de medición a menudo está cerrada y el entorno hostil puede dañar instrumentos sensibles como los termómetros de resistencia de platino o los termopares.

La Necesidad de Medición Indirecta

Debido a estas barreras físicas, la medición de la temperatura en estos sistemas es inherentemente indirecta. Usted está midiendo el entorno que rodea a la muestra, en lugar de la muestra en sí. Esto introduce un riesgo de discrepancia térmica.

Optimización de la Colocación del Sensor

El Papel del Termopozo

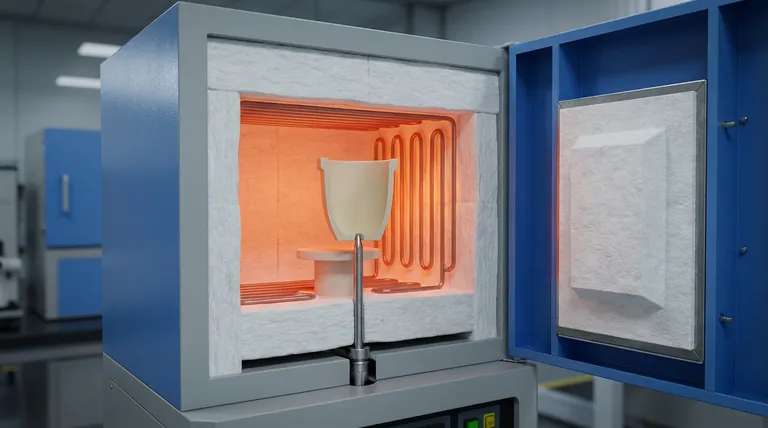

Para facilitar lecturas precisas sin contacto directo, los sensores se colocan dentro de un termopozo metálico o "dedo metálico" dedicado. Esta carcasa metálica protege el sensor y actúa como conductor térmico entre la fuente de calor, la copa y el sensor.

Posicionamiento Crítico en el Fondo de la Copa

La punta de este dedo metálico debe ubicarse inmediatamente adyacente al fondo de la copa. Esta es la característica de diseño crítica. Colocar el sensor en cualquier otro lugar introduce un retraso térmico significativo y gradientes inexactos.

Minimización de la Desviación Sistémica

El objetivo de esta posición física específica es minimizar la desviación sistémica. Este es el error entre lo que lee el sensor y la temperatura real del fundido dentro de la copa. Cuanto más estrecha sea la conexión física, menor será esta brecha.

Comprensión de los Compromisos

La Inevitabilidad del Error

Incluso con una alineación mecánica perfecta, la medición indirecta nunca es 100% precisa por sí sola. Siempre habrá una ligera resistencia térmica entre la pared de la copa y el sensor.

Dependencia de la Calibración

No puede depender únicamente de la colocación del hardware. La configuración física reduce el error, pero no lo elimina por completo. Si descuida el lado del software de la ecuación, específicamente la calibración, sus datos seguirán estando sesgados.

El Papel de los Experimentos en Blanco

Para tener en cuenta la desviación restante, debe realizar calibraciones del sistema a través de experimentos en blanco. Estos experimentos cuantifican el desplazamiento específico de su máquina, lo que le permite corregir matemáticamente los datos para lograr una verdadera precisión termodinámica.

Garantizar la Precisión en sus Experimentos

Para garantizar que sus mediciones de viscosidad sean válidas, debe abordar tanto la configuración física como el procedimiento experimental.

- Si su enfoque principal es la Configuración del Equipo: Asegúrese de que el termopozo metálico esté instalado de manera que quede al ras o inmediatamente adyacente al fondo de la copa de medición.

- Si su enfoque principal es el Análisis de Datos: Corrija siempre sus lecturas de temperatura brutas utilizando datos derivados de experimentos de calibración en blanco para tener en cuenta la desviación sistémica.

La proximidad física minimiza el error, pero solo una calibración rigurosa lo elimina.

Tabla Resumen:

| Característica | Importancia en Viscometría | Beneficio Clave |

|---|---|---|

| Dedo del Termopozo | Protege el sensor de entornos hostiles | Garantiza la longevidad del sensor |

| Colocación en el Fondo | Minimiza el retraso térmico y los gradientes | Mayor coincidencia con la temperatura real del fundido |

| Detección Indirecta | Evita la contaminación/interferencia de la muestra | Mantiene la integridad de la muestra |

| Calibración en Blanco | Corrige las desviaciones sistémicas inherentes | Logra datos termodinámicos verdaderos |

Maximice la Precisión de su Investigación con KINTEK

El control térmico preciso es la columna vertebral de la ciencia de materiales de alta temperatura confiable. KINTEK potencia su laboratorio con soluciones de alta temperatura de vanguardia, que incluyen sistemas de mufla, tubo, rotatorios, de vacío y CVD. Ya sea que esté midiendo viscosidad o realizando análisis térmicos complejos, nuestros sistemas personalizables están respaldados por I+D y fabricación expertas para cumplir con sus especificaciones más exigentes.

¿Listo para eliminar la desviación sistémica en su laboratorio?

Contacte a KINTEK Hoy para discutir sus necesidades únicas con nuestros especialistas técnicos.

Referencias

- V. M. B. Nunes, C. A. Nieto de Castro. Correct Use of Oscillating-Cup Viscometers for High-Temperature Absolute Measurements of Newtonian Melts. DOI: 10.1007/s10765-024-03355-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué opciones de voltaje están disponibles para la bomba de vacío circulante de agua? Elija el voltaje correcto para su laboratorio

- ¿Cuál es la función de una bomba de vacío de paletas rotativas en un sistema de eliminación de mercurio al vacío térmico? Mejorar la eficiencia de evaporación

- ¿Por qué se requiere un crisol de alúmina de alta pureza (Al2O3) para la fusión de superaleaciones a base de níquel?

- ¿Por qué se utilizan crisoles cerámicos de alta pureza para la deposición de V2O5 y VSe2? Garantizar la pureza y la estabilidad térmica de la película

- ¿Por qué se aplica un recubrimiento de nitruro de boro a los crisoles de grafito para aleaciones de Mg3Sb2? Proteger la pureza y las herramientas

- ¿Cuáles son las ventajas técnicas de utilizar un tubo de cuarzo como cámara de reacción? Optimización de los procesos CVD de películas delgadas de g-C3N4

- ¿Cuál es la función de los crisoles de grafito de alta pureza en la preparación de aleaciones maestras de Al-Cu-Mn? Garantizar la pureza química

- ¿Cuál es el papel de un crisol de BN en la síntesis de Ca0.5Sr0.5AlSiN3:Eu2+? Lograr fósforos de nitruro de alta pureza